汽车组合踏板总成试验设备

-

≥ 1台¥150000.00

汽车组合踏板

汽车组合踏板总成试验设备

一、设备简介:

该试验台主要用于模拟踏板在汽车实际工作中的下踏和回收动作,在这一过程中同步显示和记录产品的试验次数,并便于观察起始位置、大位置、同步性、迟滞等状态,检测踏板是否满足可靠、耐磨的使用要求。

二、满足标准:

1、QC/T788-2007《汽车踏板装置性能要求及台架试验方法》。

三、试验参数:

1、气缸接头在垂直于踏板表面、过踏板几何中心处施加纵向力0~1500N.

2、气缸加载频率为0.7~3.0 Hz.

3、气缸加载行程可根据踏板设计全行程的85%长度确定气缸工作长度.

4、同时能进行1~3件样品试验,且踏板运行能单控制.

5、可实现多种不同安装方式的样件,换装夹具快速方便.

6、能24小时全天候运行,可无人值守.

7、脚杯前端材料是加强尼龙.

8、负载连接器:普通圆环链与压缩弹簧+砝码.

9、气缸系统:由气缸主体+TC带中间摇摆固定形式+气缸头部限位块.

10、气源:0.4~0.6Mpa.

11、温度范围:0~40℃,耐久试验工位可以在-40℃~100℃下工作。

油门踏板设计流程

企业提供上级设计输入文件如下:

边界条件:

1)油门踏板机构装配体长度方向大不超过300mm,宽度不超过60mm,高度不超过150mm。

2)踏板连杆与底座有两个接触面,一个是油门连杆旋转面与底座支撑面,另一个是连杆限位处油门连杆与底座限位面,接触类型为法相硬接触,切向光滑接触。

3)踏板底座三个螺栓处的全约束。另外,为了防止踏板连杆侧移,需要在连接杆两端加一个约束。 接口尺寸:踏板底座与车身由三个螺栓固定连接,底座长度大不超过140mm,宽度不超过50mm,高度不超过65mm。 轻量化要求:采用轻质、高强度、廉价的非金属材料替代金属材料,使质量能够下降30%。

强度要求:油门踏板要满足设计规范要求: 1) 在600N 正向踩踏力作用下,电子油门踏板结构不发生断裂情况;

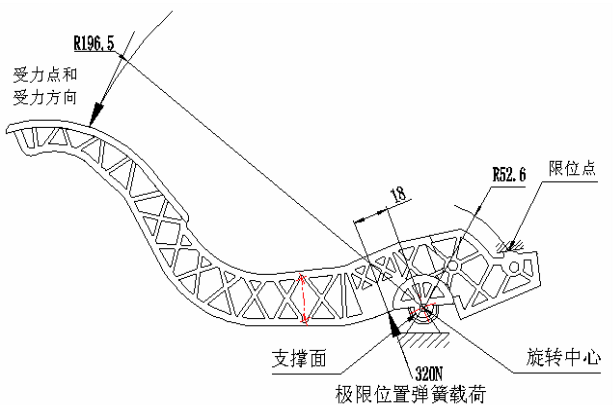

2) 在700N 正向踩踏力作用下,电子油门踏板结构在削弱断口处发生断裂。 载荷工况:在踏板处施加600N,分析连杆应力分布情况。施加载荷位置:距离旋转中心196.5mm距离,在脚踏板的中间位置,施加载荷以面载荷施加,面大小为φ3-φ5之间;在弹簧放置处施加载荷320N。载荷施加方式:在弹簧与油门连杆的接触面(面积为18π mm2)。载荷工况示意图如下:

强度分析

5.1.1油门踏板几何模型简化

数模简化要点: 一般地,简化模型对于有限元运算来说具有优势,它能够降低结构离散化的难度和节约运算的时间。任何对于构件强度没有重要影响的元素应当不必在模型中保留。对于CATIA模型的确立需要注意: ——先建立粗略、简化的模型结构; ——设计细节如倒圆、倒角等不要出现在有限元分析所用模型。 ——设计细节(倒圆、倒角)应在仿真结束后添加。并且这些细节能够隐藏,也就是说,他们不以其他设计单元为参考; ——加强筋应作为“薄”空间元素进行设计。这样可使强度优化简单; ——对于壳类设计单元在可能情况下使壁厚不同。凹槽应当通过材料截面建立设计单元。定义深度通过输入值或者限制曲面; ——避免带有自由曲面的构件。错误尺寸改动在离散化过程中几乎不可能; ——从外部导入的复制几何尺寸重新修改非常烦琐,尽量避免; ——在装配零件中,零件可装配成单一的整体。对于任何零件来说,所使用的尺寸精度为0.01;