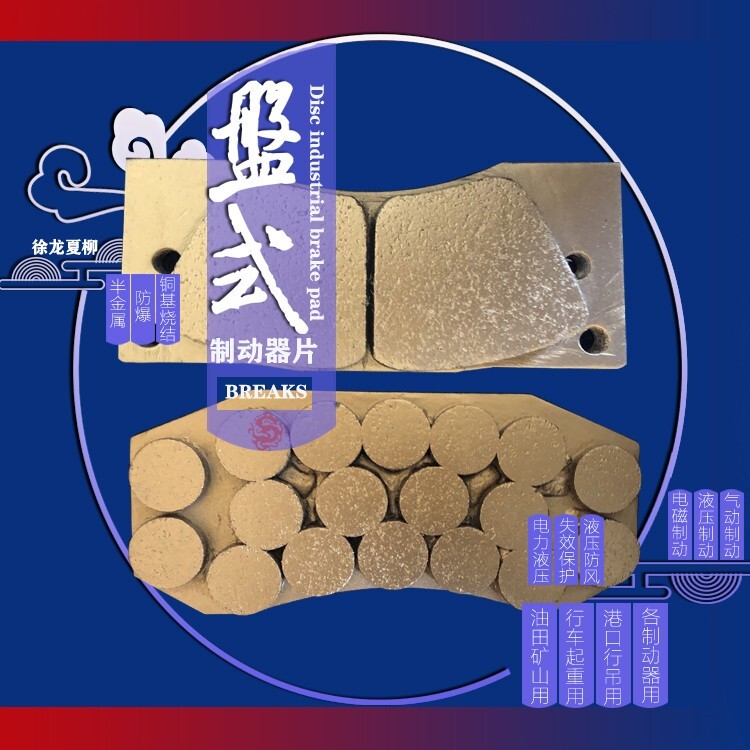

GCZ10-100焦作盘式片粉末冶金,盘式制动器片

-

¥99.00

于每台机组上制动器的数量有7个,如果每个摩擦片与制动盘的间距不*,摩擦力矩不均匀,偏航运动摩擦过程中制动盘上的多个受力点受力情况不*,每个接触点的摩擦都是不连续的,而是点与点之间相互相互交替的过程,这种交替运动使摩擦过程中伴有振动,也是造成偏航制动盘损伤和摩擦片磨损明显的摩擦运动。

将影响机组偏航过程中的准确定位。那么在多次摩擦后的压力和温度双重作用下,制动盘和摩擦片比压较高的接触面出现硬化、碳化等异化现象,摩擦系数下降过快,但是此时偏航制动器因液压系统压力未明显变化,偏航时会产生制动打滑引起偏航摩擦片磨损,加之制动盘接触面受压不同产生共振,共振产生的作用力加剧偏航制动盘磨损。

随着人类活动范围的扩大,空间传动装置对摩擦材料提出了更苛刻的要求,这些都要求摩擦材料具备十分的综合性能,即除了有足够的摩擦系数并在高温高压甚至在真空状态下保持稳定外,还要求耐磨性好,强度高,导热性好,耐腐蚀,不发生黏结,抗咬合性好。通常所用的摩擦材料,如铸铁、钢、青铜、石棉-树脂等,或者因摩擦系数小,或者能正常

温度低,抗咬合性能差,寿命短,因而都不能满足上述要求。粉末冶金摩擦材料是一种以金属或合金为基体,添加了摩擦组元、润滑组元,经混合、成形、烧结等工艺生产的复合材料。这种材料综合了金属与非金属的优点,并能按需合理调配材料组元及其含量。因此综合性能好

稳定磨损阶段。这一阶段为平衡稳定磨损阶段,磨损缓慢稳定。这是摩擦副的正常工作时期。)剧烈磨损阶段。磨损速率急剧增大。这时机械效率下降,摩擦副的精度丧失,产生异常噪声及振动,摩擦副的温度迅速升高,后导致零件失效。为了加快磨合阶段完成,延长稳定磨损阶段,粉末冶金摩擦副特别是多片式摩擦副,往往要求进行机械加工,以达到一定的组糙度和表面精度,以增加表面真实接触面积。此外,多片式摩擦副的重叠系数也对磨损产生影响。

按工作介质分为润滑油中工作的湿式摩擦材料,在空气中工作的干式摩擦材料以及使用在空间或真空状态环境下的无介质摩擦材料,无介质摩擦材料又称为纯静摩擦材料。