浙江各类砂轮砂批发,砂轮磨料

-

面议

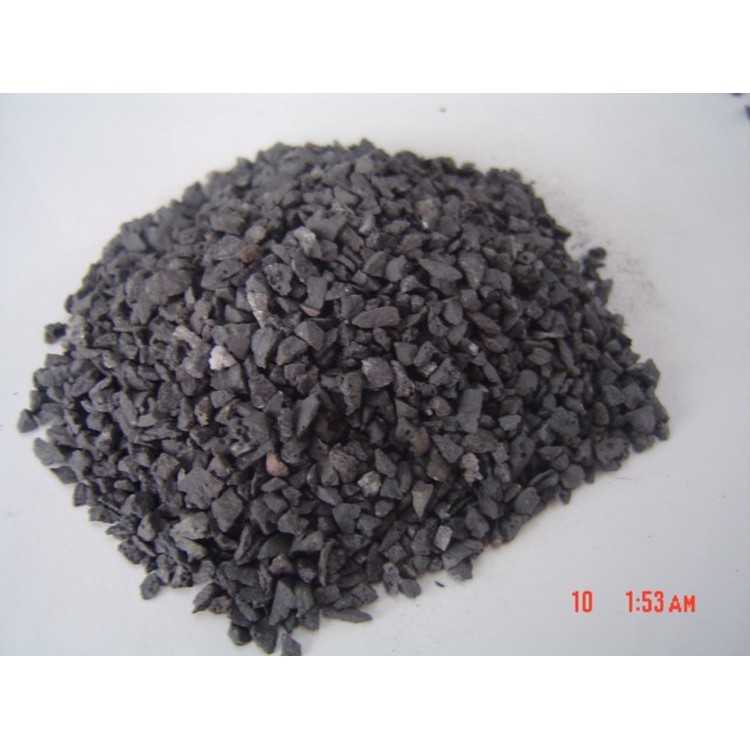

砂轮是磨削加工中主要的一类磨具。砂轮是在磨料中加入结合剂,经压坯、干燥和焙烧而制成的多孔体。由于磨料、结合剂及制造工艺不同,砂轮的特性差别很大,因此对磨削的加工质量、生产率和经济性有着重要影响。砂轮的特性主要是由磨料、粒度、结合剂、硬度、组织、形状和尺寸等因素决定。

砂轮是用磨料和结合剂等制成的中央有通孔的圆形固结磨具。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定。

磨料的选择

磨料是制造砂轮的主要原料,它担负着切削工作。因此,磨料锋利,并具备高的硬度、良好的耐热性和一定的韧性。

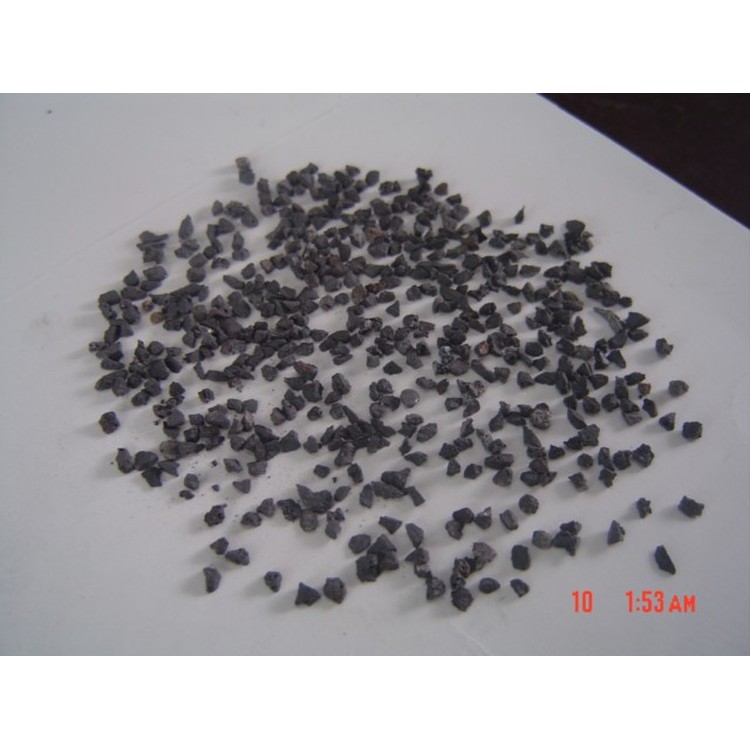

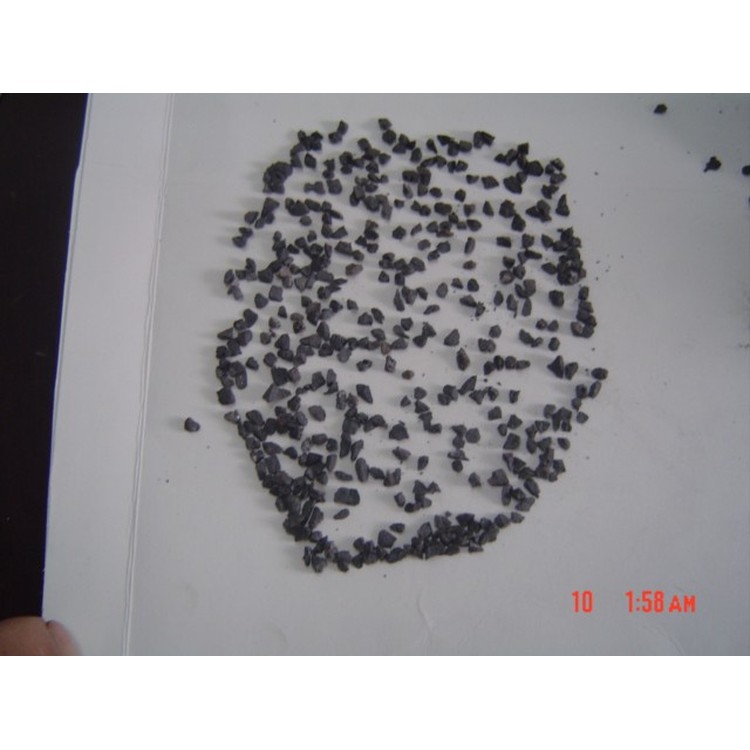

粒度及其选择

是指磨料颗粒尺寸的大小。粒度分为磨粒和微粉两类。对于颗粒尺寸大于 40μm的磨料,称为磨粒。用筛选法分级,粒度号以磨粒通过的筛网上每英寸长度内的孔眼数来表示。如60 # 的磨粒表示其大小刚好能通过每英寸长度上有60孔眼的筛网。对于颗粒尺寸小于40μm的磨料,称为微粉。用显微测量法分级,用W和后面的数字表示粒度号,其W后的数值代表微粉的实际尺寸。如W20表示微粉的实际尺寸为20μm。

磨料粒度

主要与加工表面粗糙度和生产率有关。

粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。因为磨粒粗、气孔大,磨削深度可较大,砂轮不易堵塞和发热。精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。一般来说,磨粒愈细,磨削表面粗糙度愈好。

选择砂轮硬度的一般原则是:加工软金属时,为了使磨料不致过早脱落,则选用硬砂轮。加工硬金属时,为了能及时的使磨钝的磨粒脱落,从而露出具有尖锐棱角的新磨粒(即自锐性),选用软砂轮。前者是因为在磨削软材料时,砂轮的工作磨粒磨损很慢,不需要太早的脱离;后者是因为在磨削硬材料时,砂轮的工作磨粒磨损较快,需要较快的更新。

精磨时,为了磨削精度和粗糙度,应选用稍硬的砂轮。工件材料的导热性差,易产生烧伤和裂纹时(如磨硬质合金等),选用的砂轮应软一些。

超硬砂轮面临恶劣的磨削条件,表现出多种性能,包括高温下的硬度、将热量从切削刃传递出去的高导热性、成分稳定性、耐磨性、润滑性以及防止塑性变形的能力。