山西运城激光淬火设备技术

-

¥360000.00

随着智能制造业自动化的不断深入,现在融合了激光、自动化、机器视觉等多项技术,正在不断突破传统制造业的瓶颈,已广泛应用于汽车、电子半导体、材料加工、航空航天、轨道交通、家用电器等制造业。而激光表面处理技术就是其中的重要组成部分。

目前,激光表面处理技术的发展有两大趋势:

一是升级创新现有加工技术,提和效率,推动自动化向纵深发展。

二是与其他技术相结合,构建新的智能自动加工应用领域,创造更大的产业空间。

而激光表面处理技术以你想象不到的方式活跃在新领域、新行业。

激光淬火是激光表面处理的一种方式。设备表面处理的主要目的是提高工件表面的硬度、耐磨性和耐腐蚀性。激光表面强化技术的应用大大提高了模具的表面性能。对于设备的关键零件,常规的热处理方法主要是手工火焰淬火,具有很多局限性,如硬度低、易变形开裂、后续的深加工和校正等。激光淬火不仅可以解决上述问题,还可以在相同硬度下提高耐磨性和使用寿命,并且可以对难加工零件进行局部淬火。

压辊模具激光淬火技术是一种的表面处理技术,其通过高能激光束对压辊模具表面进行快速加热和冷却,实现表面硬化和强化的效果。这项技术在工业领域得到了广泛的应用,尤其在钢铁、有色金属、橡胶、塑料等行业的压延和挤出工艺中,压辊模具的寿命和性能对生产效率和产品质量有着至关重要的影响。

传统的压辊模具淬火技术通常采用油或水作为冷却介质,通过快速冷却使模具表面形成一层高硬度的淬硬层。然而,这种技术存在一些局限性,如淬硬层深度较浅、冷却不均匀、易产生裂纹等。相比之下,激光淬火技术具有许多优点,如淬硬层深度大、硬化均匀、冷却速度快、变形小等。

激光淬火的原理是利用高能激光束对压辊模具表面进行扫描,通过快速加热和冷却使表面材料发生相变,形成一层高硬度的硬化层。激光淬火的硬化层深度可以达到数毫米至数厘米,硬化层内的显微组织结构也得到了显著改善,具有更高的硬度和更好的耐磨性。同时,激光淬火还可以改善压辊模具的抗疲劳性能和耐腐蚀性能,从而提高其使用寿命。

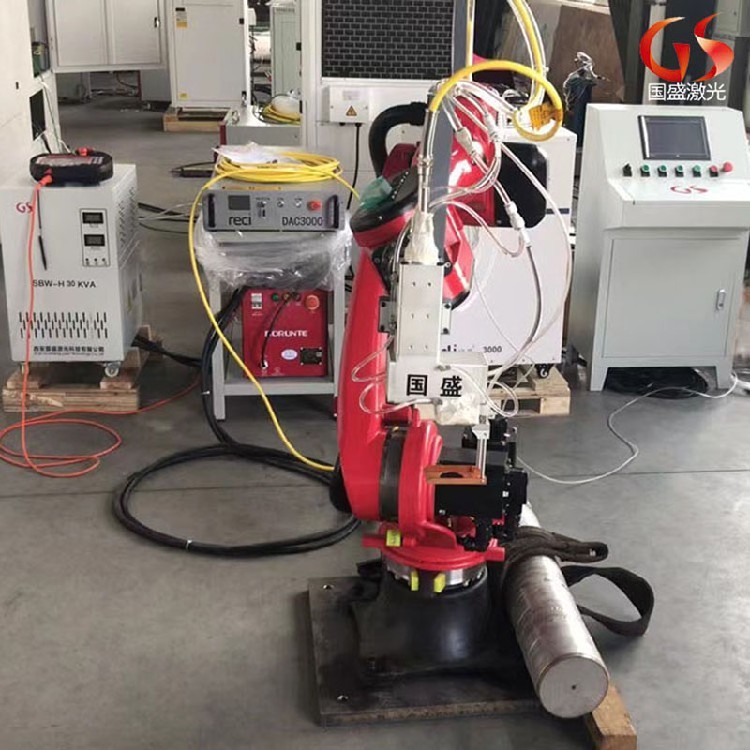

激光淬火技术的实施需要使用高功率激光器和运动系统。激光器通常采用二氧化碳或光纤激光器,它们的输出功率可以调节,以适应不同厚度和不同材料的压辊模具。运动系统则负责控制激光束的扫描路径和速度,以确保均匀加热和冷却整个表面。在处理过程中,需要对压辊模具进行的热分析,以确定佳的工艺参数,如激光功率、扫描速度、光斑尺寸等。

激光淬火技术在工业应用中已经得到了广泛验证,其在提高压辊模具性能和寿命方面具有显著优势。与传统淬火技术相比,激光淬火技术具有更高的生产效率和更好的质量。此外,激光淬火技术还可以通过优化工艺参数来满足不同材料和不同用途的压辊模具的需求。随着技术的不断发展和成本的不断降低,激光淬火技术将在更多领域得到应用和推广。

在未来的发展中,激光淬火技术将继续受到关注和研究。人们将更加深入地研究激光与材料之间的相互作用机制,探索更加优化的工艺参数和控制方法。同时,随着新材料和新应用的不断涌现,激光淬火技术将面临更多的挑战和机遇。相信在不久的将来,这项技术将会取得更加显著的突破和创新。

大型轧辊激光淬火是利用高能激光束对大型轧辊表面进行快速加热和冷却,实现表面硬化和强化的一种表面处理技术。该技术具有加工速度快、硬化层深度可控、对轧辊形状和尺寸适应性强等优点。因此,激光淬火广泛应用于钢铁、有色金属、橡胶等行业的轧辊制造和修复领域。

大型轧辊激光淬火技术的原理是利用高能激光束快速扫描轧辊表面,使轧辊表面材料在极短的时间内加热至熔化或沸腾状态,然后快速冷却以实现表面硬化和强化 。在此过程中,激光束的能量密度、扫描速度、光斑尺寸大小等参数对硬化层的深度、硬度、耐磨性等性能有重要影响。

大型滚子激光淬火技术的优点主要包括以下几个方面。

1、它可以实现快速加热和冷却,从而大大缩短加工时间,提高生产效率。

2、可以控制淬硬层深度、硬度等性能指标,满足不同工况和工艺要求。

3、是对滚筒形状尺寸适应性强,可处理各种复杂形状尺寸的滚筒。

4、激光淬火技术是非接触式工艺,不会对滚轮造成机械损伤或变形。

5、激光淬火技术具有更好的环保性能,产生的废物和污染更少。

在钢铁行业,大型轧辊激光淬火技术主要用于轧辊的制造和修复。通过激光淬火技术,可以显着提高轧辊的硬度和耐磨性,从而延长轧辊的使用寿命,降低生产成本。此外,大型轧辊激光淬火技术也广泛应用于有色金属、橡胶等行业的轧辊制造和修复领域。

总之,大型滚子激光淬火技术是一种的表面处理技术,具有诸多优点和应用前景。随着技术的不断发展和完善,相信激光淬火技术将在未来的生产制造领域发挥更加重要的作用。

轮盘是一种的机械设备,广泛应用于汽车、航空航天、石油化工等领域。然而,轮盘在长期使用过程中,由于受到高温、高压、腐蚀等因素的影响,容易出现变形、磨损、裂纹等问题,影响其正常使用和精度。因此,轮盘修复成为了一个重要的技术问题。

轮盘修复的主要目的是恢复其形状和尺寸精度,同时提高其表面硬度和耐磨性。修复过程中需要考虑到轮盘的材料、结构、使用要求等因素,选择合适的修复方法和材料。

一般来说,轮盘修复可以分为以下几个步骤:

一、准备工作

在修复前,需要对轮盘进行全面的检查和测量,了解其材料、结构、使用要求等信息。同时,需要准备好修复所需的设备和材料,如磨床、铣床、车床、砂轮、修复剂等。

二、表面处理

表面处理是轮盘修复的重要步骤之一,包括除油、除锈、粗化等操作。在表面处理时,需要使用的清洗剂和粗化剂,将轮盘表面的油污、锈迹、氧化皮等杂质去除,同时使表面粗化,提高修复层的附着力。

三、激光淬火修复

激光淬火修复是一种的加工技术,可以显著提高轮盘的硬度和耐磨性,从而延长其使用寿命。

1、激光淬火轮盘加工的基本原理

激光淬火加工是一种利用高能激光束照射轮盘表面,使其快速吸收热量并迅速冷却的加工方法。在激光束的照射下,轮盘表面材料迅速加热并达到熔点,然后快速冷却,从而实现淬火效果。这种加工方法可以实现局部淬火,使轮盘的硬度和耐磨性得到显著提高。

2、激光淬火轮盘加工的优点

(1) 、提高轮盘的硬度和耐磨性:激光淬火轮盘加工可以实现局部淬火,使轮盘的硬度和耐磨性得到显著提高,从而延长其使用寿命。

(2) 、降低成本:相比传统的淬火方法,激光淬火轮盘加工不需要使用冷却介质,因此可以降低成本。

(3) 、减少变形:传统的淬火方法可能会导致轮盘变形,而激光淬火轮盘加工可以控制热量的输入和分布,从而减少变形。

(4) 、快速加工:激光淬火轮盘加工具有快速、的优点,可以在短时间内完成轮盘的加工。

(5)、 环保:激光淬火轮盘加工不需要使用任何化学物质或冷却介质,因此不会对环境造成污染。

激光淬火修复是轮盘修复的核心步骤,需要根据轮盘的实际情况选择合适的修复方法和材料。激光淬火在修复施工过程中,需要控制好温度、湿度、压力等参数,确保修复质量和精度。

四、后处理

后处理是轮盘修复的后一步,包括修整、抛光、检验等操作。在后处理过程中,需要使用的修整工具和抛光剂,将修复部位修整光滑,同时对修复部位进行检测和验证,确保其符合使用要求。

轮盘修复是一项技术性很强的工作,需要的技术人员和设备支持。在修复过程中,需要注意安全和环保问题,避免出现意外事故和污染环境的情况。同时,对于不同的轮盘和修复要求,需要选择合适的修复方法和材料,确保修复质量和效果。

产品特点及优势:

1.激光淬火的功率密度高,冷却速度快,不需要水或油等冷却介质。

2.相对于感应淬火、火焰淬火,渗碳淬火工艺,激光淬火淬硬层均匀,硬度更高(一般比感应淬火高1-3HRC);

3.工件变形小,加热层深度和加热轨迹容易控制,易于实现自动化,不需要像感应淬火那样根据不同的零件尺寸设计相应的感应线圈,对大型零件的加工也无须受到渗碳淬火等化学热处理时炉膛尺寸的限制;

4.激光淬火工艺正逐步取代感应淬火和化学热处理等传统工艺,尤其重要的是激光淬火前后工件的变形几乎可以忽略,特别适合要求的零件表面处理。

西安国盛激光科技有限公司成立于2015年(旗下全资子公司陕西国昌熔覆激光科技有限公司),公司建有西安航天研发设计中心、渭南生产基地。国盛激光是一家从事自动化激光熔覆设备、高速激光熔覆设备、激光淬火设备、激光焊接设备、3D打印设备的研发、制造、销售于一体的高新技术企业。为客户提供结构功能一体化激光增材制造技术的全套解决方案。国盛激光始终重视创新和研发,工程师团队涵盖激光熔覆设备等项目研发、设计、开发、检测、分析、售前售后服务等。凭借庞大的技术资源,雄厚的研发力量,的生产技术,快速的交付周期,灵活的技术服务,为客户提供高性价比的产品与服务。

公司遵循“精益求精、止步”的企业宗旨,融合科学、、合作、共赢的经营管理模式,倡导“质量、诚实守信、持续发展、团队合作”的企业文化,为客户提供激光增材制造、激光修复、3D打印一体化解决方案,并与客户开展多层次、多领域的合作。