青海激光淬火技术

-

¥350000.00

激光淬火预处理的目的:

1、获得金属基体表面均匀、致密、无缺陷及低杂质的表层组织;

2、获得高致密性表面结构和良好的耐磨性能;

3、获得均匀一致的表面力学性能,提高工件表面光洁度、降低疲劳强度和延长使用寿命;

4、使工件在高温下保持良好的热稳定性。

激光淬火也存在一些缺陷:

1.淬火温度高,工件表面硬化温度高容易变形。

2.需要淬火介质,容易损坏工件表面的光洁度。

3.使用不方便,不连续作业。

与普通热处理相比,激光淬火技术具有以下特点。

1、加热速度极快,工件热变形极小。由于激光功率密度高,加热速率可达1010℃/s,热影响区小,工件热变形小。

2、冷却速度非常快。在工件有足够质量的前提下,冷却速率可达1023℃/s;不需要冷却介质,通过从表面向内部的热传导进行自冷淬火。

3、工件经激光淬火后,表面获得细小的马氏体组织,具有较高的表面硬度(比普通淬火硬度值高15%~20%)和较高的疲劳强度(表面有残余压应力以上) 4000MPa)。

4、由于激光束的扫描(加热)面积很小,可以加工形状复杂的工件(如小凹槽、盲孔、小孔、薄壁件等)或局部加工加工非常,还可以根据需要对同一零件的不同部位进行不同的处理。

5、不需要加热介质,不会排放气体污染环境,有利于保护环境。

6、节能,且工件表面洁净,处理后无需打磨,可作为工件精加工的后一道工序。

激光表面淬火的大缺点是激光发生器价格昂贵。

由于激光表面淬火的上述优点,虽然研制时间短,但进展快,已成功应用于一些机械产品的生产,如变速箱齿轮、发动机缸套、轴承套圈和导轨等。铁轨等等。

拉丝模淬火凸R位置及板料流量大的表面需要有高耐磨性,即高硬度。

由于淬火面积较大,常规的火焰淬火或感应淬火会造成工件较大的热变形,导致无法模具的精度,进而需要添加其他工艺手段来,这必然导致模具加工周期长,且容易出现硬度不稳定的情况。因此,我们改用激光淬火的方法,使工件的变形很小,甚至没有变形,不需要增加其他工艺手段就可以满足质量要求。

我们采用激光淬火对某车型的车门内板进行淬火,通过蓝光扫描检测淬火前后的表面变化,激光淬火后的模具表面能够满足精度要求。

激光淬火的特点以及几种不同的表述方式:

1、加工:通过快速加热(105~106ºC/s)和快速自冷(105 ºC/s)的方式,可以提高扫描速度和生产率,从而取代传统的淬火方式。

2、 淬火质量均匀可控:激光相变硬化相比常规相变硬化具有更高的硬度,可获得极细的硬化层组织。采用大功率的激光器,可以实现硬化层深达2mm。淬火质量可以控制,并且激光相变硬化比常规相变硬化更具有优势,硬化层可以更细,同时采用大功率激光器可以提高硬化层的深度至2mm。

3、加工变形小:由于激光加热速度快,所以热影响区相对较小。这导致相变硬化应力和变形相对较小。

4、淬火区域可选: 可以用于淬火的区域有多种选择,能够对形状较为复杂的零件,以及无法使用其他常规方法进行处理的零件进行硬化处理,例如带有凹槽的零件等。

5、自动化程度高:工艺过程可以通过计算机控制实现自动化,从而实现高自动化程度。这种高自动化程度使得产品生产过程可以纳入自动化流水线中,从而提高生产效率。

6、绿色环保: 激光相变硬化热量传导自冷,无需使用水、油等冷却介质,也无需添加功能合金材料,实现了环保和节能。

采用水溶性淬火冷却介质的汽车零部件一般可以分为以下几类:

1、曲轴:发动机的核心零部件生产工艺要求连续化水平高,普遍应用的是PAG类水溶性淬火冷却介质。

2、小型轴类产品:PAG类水溶性淬火冷却介质可用于各种小轴类产品,包括半轴、连杆、半轴套管、转向节、转向球头、转向臂和转向接口等。这种淬火介质可以应用于各种不同结构简单或复杂的产品。但是,建议在使用前进行具体试验。

3、对于需要进行渗碳淬火处理的工件,我们需要进行以下步骤:

(1)需要将工件进行预热处理,以确保工件表面温度达到所需温度。

(2)我们需要将工件与加热介质接触,以便工件表面能够均匀地吸收加热介质。

(3)需要控制加热温度和时间,以确保工件表面能够均匀地淬火处理。

(4)需要对淬火后的工件进行冷却处理,以使其表面达到所需的硬度和韧性。

因此,淬火处理的工件需要进行预热、与加热介质接触、控制加热温度和时间,并对淬火后的工件进行冷却处理。

许多汽车零部件需要进行渗碳或碳氮共渗处理,以增强其耐磨性和提高抗疲劳强度。通常使用的材质包括20Cr、20CrMnTi和20CrMnMo,它们通常使用淬火油作为冷却介质。

4、感应热处理工件: 这些工件(曲轴、半轴、花键轴、传动轴等)都需要进行感应热处理。为了满足热处理的要求,通常会使用PAG水溶性淬火冷却介质。

在使用PAG水溶性淬火冷却介质之前,需要检查介质浓度。一般情况下,介质浓度的变化范围应该在设定使用值的±1%之内。此外,还需要对淬火冷却介质进行充分的搅拌。通过利用空气中的氧气,可以有效地杀灭细菌,从而防止或尽量减少各种污染的出现。

激光淬火技术在钢材上的应用:

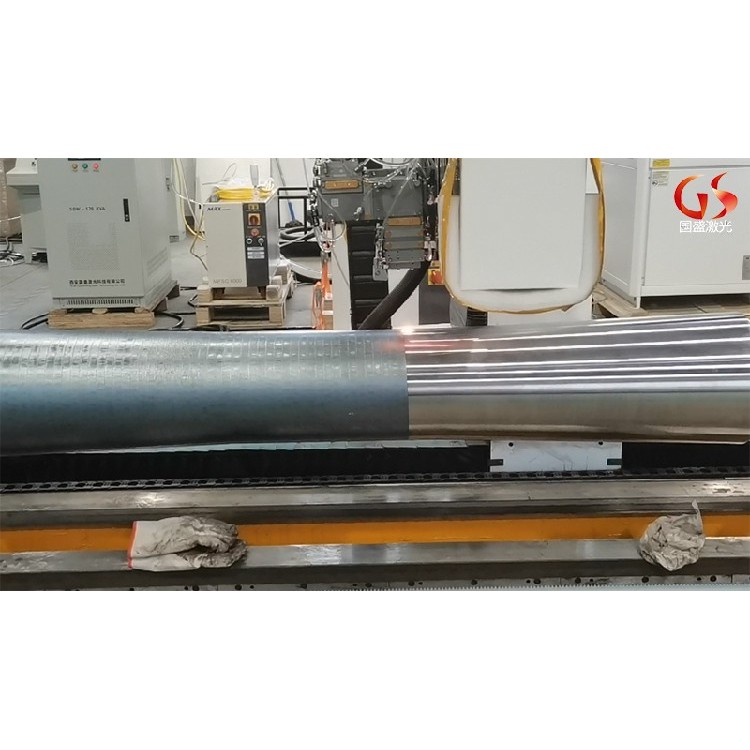

激光淬火具有柔性灵活、质量稳定、定位准确、工件变形小、应力低等特点,适用于机械制造、冶金、煤矿、石油、石化、兵器、航空航天等领域。激光淬火深度一般为0.8~1.0mm,硬度比传统淬火高2~3HRC。国盛激光研发的激光淬火设备淬硬层深度可达2mm。例如大型阀座淬火深度为1-3mm。 75CrMo轧辊淬火深度为2mm,硬度由HS40提高到HS85,使用寿命提高6倍。汽轮机叶片三维曲面激光硬化层深度、硬度均匀,0.2~0.8mm可控,硬度HV400~490可控。瓦楞辊经激光淬火后使用寿命提高5倍。

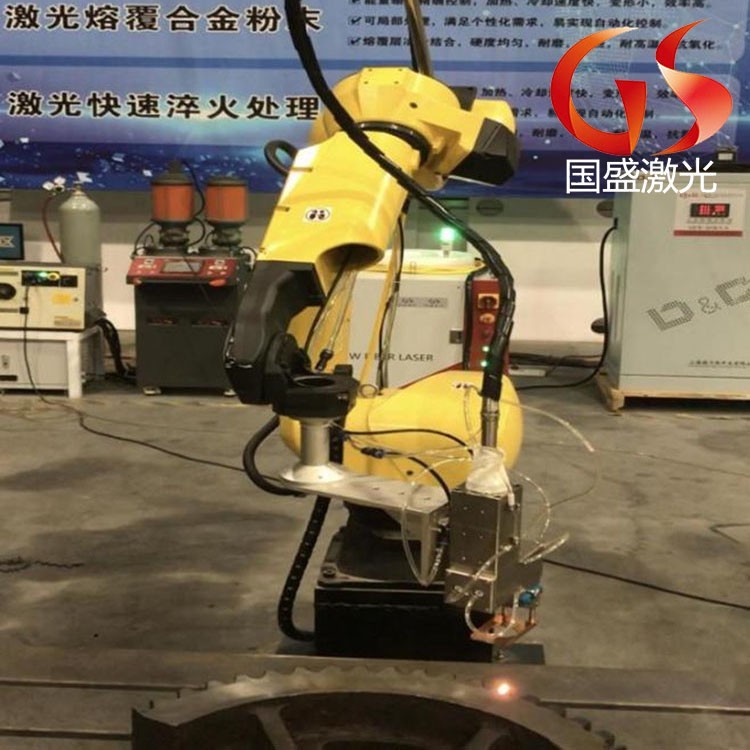

西安国盛激光淬火设备采用激光器,工业机器人及控制系统,组成多轴联动的柔性激光加工系统。根据零件的形状及工艺需求,定制机型。现在又研发出了八轴淬火设备和移动式激光淬火设备,更方便了不能移动式工件的加工修复

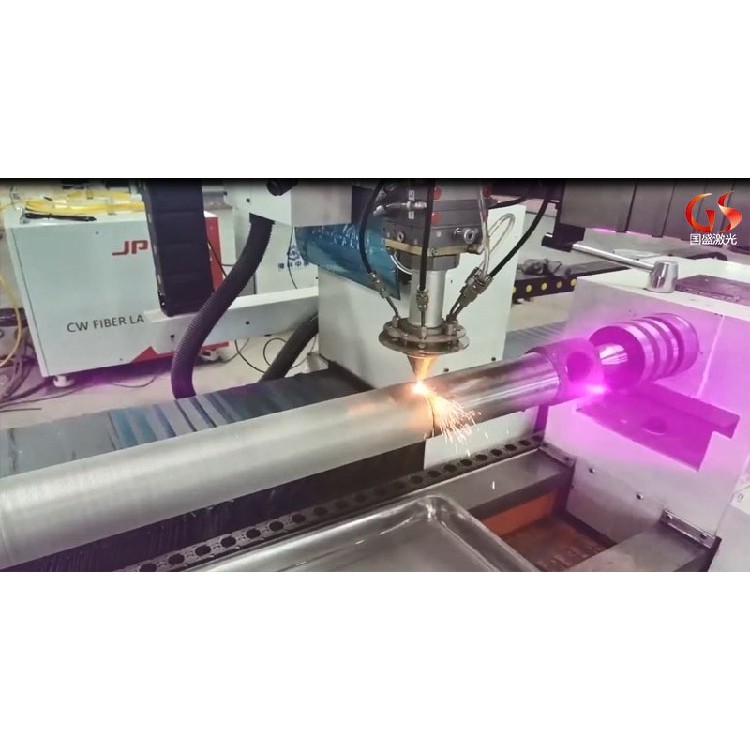

压辊模具激光淬火技术是一种的表面处理技术,其通过高能激光束对压辊模具表面进行快速加热和冷却,实现表面硬化和强化的效果。这项技术在工业领域得到了广泛的应用,尤其在钢铁、有色金属、橡胶、塑料等行业的压延和挤出工艺中,压辊模具的寿命和性能对生产效率和产品质量有着至关重要的影响。

传统的压辊模具淬火技术通常采用油或水作为冷却介质,通过快速冷却使模具表面形成一层高硬度的淬硬层。然而,这种技术存在一些局限性,如淬硬层深度较浅、冷却不均匀、易产生裂纹等。相比之下,激光淬火技术具有许多优点,如淬硬层深度大、硬化均匀、冷却速度快、变形小等。

激光淬火的原理是利用高能激光束对压辊模具表面进行扫描,通过快速加热和冷却使表面材料发生相变,形成一层高硬度的硬化层。激光淬火的硬化层深度可以达到数毫米至数厘米,硬化层内的显微组织结构也得到了显著改善,具有更高的硬度和更好的耐磨性。同时,激光淬火还可以改善压辊模具的抗疲劳性能和耐腐蚀性能,从而提高其使用寿命。

激光淬火技术的实施需要使用高功率激光器和运动系统。激光器通常采用二氧化碳或光纤激光器,它们的输出功率可以调节,以适应不同厚度和不同材料的压辊模具。运动系统则负责控制激光束的扫描路径和速度,以确保均匀加热和冷却整个表面。在处理过程中,需要对压辊模具进行的热分析,以确定佳的工艺参数,如激光功率、扫描速度、光斑尺寸等。

激光淬火技术在工业应用中已经得到了广泛验证,其在提高压辊模具性能和寿命方面具有显著优势。与传统淬火技术相比,激光淬火技术具有更高的生产效率和更好的质量。此外,激光淬火技术还可以通过优化工艺参数来满足不同材料和不同用途的压辊模具的需求。随着技术的不断发展和成本的不断降低,激光淬火技术将在更多领域得到应用和推广。

在未来的发展中,激光淬火技术将继续受到关注和研究。人们将更加深入地研究激光与材料之间的相互作用机制,探索更加优化的工艺参数和控制方法。同时,随着新材料和新应用的不断涌现,激光淬火技术将面临更多的挑战和机遇。相信在不久的将来,这项技术将会取得更加显著的突破和创新。

在汽车制造业的精密工艺中,汽车模具激光淬火加工技术无疑是一颗璀璨的明珠,它不仅了传统热处理的手段,更以其、、环保的优势,成为了提升汽车部件质量、延长使用寿命的关键技术之一。

一、汽车模具激光淬火加工的原理

激光淬火,顾名思义,是利用高能量密度的激光束作为热源,对模具表面进行快速加热至奥氏体相变温度以上,随后通过模具自身的热传导迅速冷却至马氏体转变点以下,从而在模具表面形成一层硬度高、耐磨性好的淬硬层。这一过程地改变了模具表面的组织结构和性能,而不影响基体材料的整体性能,实现了“局部强化”的效果。

二、汽车模具激光淬火加工的优势

1、 与高灵活性:激光束可以实现极小的光斑尺寸和的能量控制,从而确保淬火区域的高度性。同时,激光加工路径灵活可调,能够满足复杂模具表面的加工需求。

2、节能:激光淬火过程时间短,能量利用率高,相比传统热处理方式,能耗显著降低。此外,激光加工无需使用大量的冷却液,减少了环境污染和废水处理的成本。

3、 表面性能:激光淬火后的模具表面硬度显著提升,耐磨性、抗疲劳性和耐腐蚀性均得到增强,显著提高了模具的使用寿命和产品质量。

4、 绿色环保:激光加工过程中几乎不产生有害物质,符合现代制造业对环保的高要求。

三、应用实例

在汽车制造领域,汽车模具激光淬火加工技术广泛应用于发动机缸体、曲轴、齿轮、注塑模具等关键部件的生产中。以发动机缸体为例,通过激光淬火技术,可以在缸体内壁形成一层坚硬的淬硬层,有效抵抗高温高压下的磨损和腐蚀,延长发动机的使用寿命。同时,针对缸体内复杂的冷却水道和油道结构,激光淬火技术能够控制加工区域,避免对周边区域的热影响,了整体性能的稳定。

四、未来发展趋势

随着汽车工业的快速发展和消费者对汽车品质要求的不断提高,汽车模具激光淬火加工技术将面临更广阔的应用前景。未来,该技术将向以下几个方向发展:

1、 智能化与自动化:结合机器视觉、人工智能等技术,实现激光淬火过程的智能化监控和自适应调整,提高加工精度和效率。

2、 多功能复合加工:将激光淬火与其他加工技术(如激光熔覆、激光清洗等)相结合,形成多功能复合加工系统,进一步提升模具的综合性能。

3、 新材料与新技术融合:针对新能源汽车、轻量化材料等新兴领域的需求,开发适用于特殊材料的激光淬火工艺和技术参数。

4、 绿色化生产:持续优化激光淬火工艺,减少能源消耗和废弃物排放,推动汽车制造业向绿色、低碳方向发展。

总之,汽车模具激光淬火加工技术作为现代汽车制造业中的一项重要技术,其优势显著、应用广泛,对于提升汽车部件质量、推动汽车工业转型升级具有重要意义。随着技术的不断进步和应用的持续拓展,我们有理由相信,这一技术将在未来汽车制造业中发挥更加重要的作用。