南宁迷你切削液集中供液净化系统

-

面议

切削液切削液集中供液净化系统,系统稳定性好,可减少切削液更换频率,降低工作人员工作量,延长加工中心设备使用寿命等。所以对于大型机械加工厂,推荐采用切削液集中供液净化系统。

采用单机供切削液利用率低,约为50%左右,新配制切削液使用从初始开始,切削液的质量和性能以10%的速度下降,切削液粘度以5~10%的速度提高,当切削液使用到4~5班次(或2~3天)时,切削液质量和性能下降约40~50%,粘度相对应提高,此时,只有通过加水稀释与补液,当8~10班次(5~7天)时,粘度等各项指标升高而不能继续使用,加工速度相对应下降50%以上,工件表面质量等和钼丝的花丝、断丝现象频现,此时,通常只有清洗液箱及更换切削液。经验统计,机床单机供切削液,切削液的利用率约为50%左右。采用户集中供液后切削液利用率达95%以上

通过采取有效的切削液集中供液净化系统方案能够大大延长切削液的使用寿命(净化后不需更换切削液,浓度降低后添加原液即可)。切削液管理的首要目标是采取有效的管理监测维护和再利用措施,保持制剂的品质和性能.

为了延长乳化液的使用寿命,除了选择合适的质量和合理使用冷却液外,切削液过滤设备的维护也是一个非常重要的因素。切削液维护需要做到以下几点:

1、液净化应及时清除切削液中的金属粉末等碎屑和浮油,以消除细菌的滋生环境。

2、定期检查切削液的PH值,并及时采取相应措施

3、及时添加切削液,由于切削液在循环,使用过程中会因飞溅、雾化、蒸发以及加工材料和切屑的携带而不断消耗,因此需要及时添加新的切削液,以保持系统中循环液的总量不变。

目前,对大多数工厂来说,由于废切削液的含量低、废水量大,处理难度大,一些工厂大多采用稀释后直接排放,要么就是协议拖走或简单处理后排放,既污染环境、浪费资源,又增加了成本。因此,通过延长切削液的使用寿命,减少废液排放量来降低消耗、节能减排,显得尤为重要。

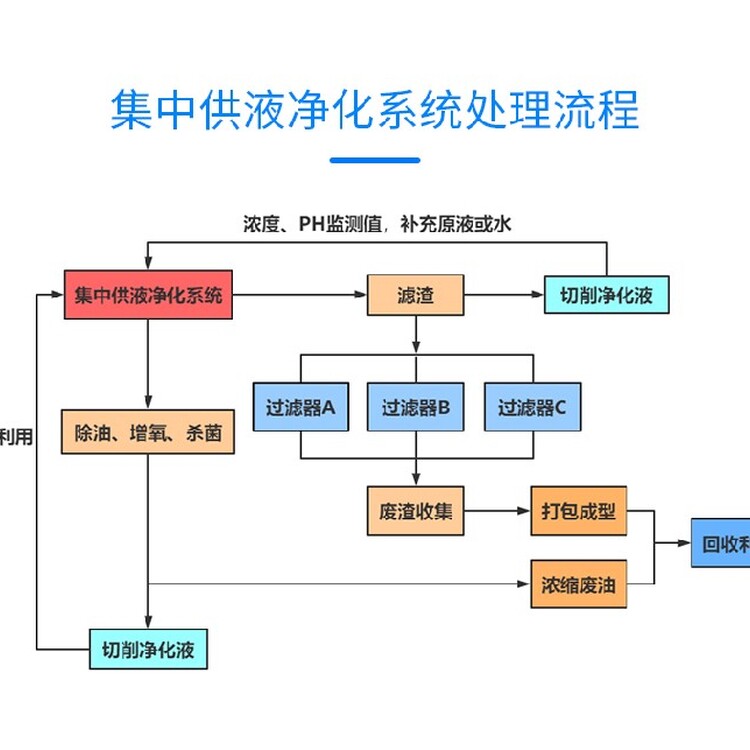

本系统为自动供、回液集中过滤系统,含有杂质的乳化液经过杂质泵泵入集中过滤系统内,经过过滤的切削液再次泵入机床参与加工,杂质则被过滤系统并排除。

经过输送机后的乳化液经过脏液泵进入到过滤装置,杂质被在滤材上,过滤后的乳化液进入到净液箱中,然后经过净液泵进入到CNC中参加工件的加工。