滁州隆电昌盛隧道防护门规格,隧道防护门厂家,隧道防护门

-

面议

防护门设备应全面满足标准及规范要求,尤其应满足:(1)防护门设备各组成部分应具备防松措施,满足隧道内活塞风荷载要求(-12kPa~+12kPa),并满足抗疲劳性能要求(不低于 20 万次/年,设计寿命 30年),耐火极限不小于 3.0h,抗爆荷载不小于 0.05MPa。(2)防护门所有的部件需进行防锈处理,满足隧道内潮湿的工作环境,门框、门扇骨架及面板的所有镀锌材料镀锌层厚度不小于 80μm,并且外表面均喷防锈底漆,应符合 SL105 的规定。(3)防护门采用槽钢做门槛,门槛顶面应与地面平齐。(4)待设备洞室内设备安装完毕后方可进行防护门的安装。(5)设备洞室防护门应配以防火铰链、拉手、外把手、联动插销和锁等部件。电力变压器洞室防护门为双开门,应设置顺位器,以按顺序关门。(6)全部防护门门扇开启角度≥90°;在关闭状态下不会因为风力作用开启,可手动轻松开启,开启力不大于 80N。

抗爆性能:隧道防护门应具备的防爆性能,抗爆达到0.11Mpa(110Kpa)以抵抗列车在隧道内同行所带来的气压,使内部设备完好,不受气压冲击波危害。

防火性能:耐火时间大于3小时,以防止火灾时火势通过门洞蔓延。

门板材料:门板应由3.0mm厚碳结钢板制造,以确保门的强度和性。

骨架和门框材料:骨架材料应为50mm70mm3.0mm方管,门框材料为50mm120mm5.0mm槽钢,以门的整体结构和安全性。

安装和制造标准:钢制防爆门的制造应符合《抗暴、泄爆门窗及屋盖、墙体建筑构造》标准,具有相应的五金配件和焊接质量要求,确保门的正常使用和安全性。

化学爆炸试验:进行抗爆性能试验时,应按照特定条件进行化学爆炸试验,确保门的抗爆性能符合设计要求。

施工质量控制:隧道防护门的施工应符合相关质量控制标准,包括原材料质量、混凝土配合比、基础稳定性等方面的要求。

防火门标准:隧道防护门应满足《防火门》(GB12955-2008)要求,确保在火灾发生时能够有效地阻止火势蔓延。

铁路隧道防护门:对于铁路隧道,防护门不应向运营线路侧开启,并应向疏散方向开启。客货共线铁路隧道防护门的抗爆荷载不应小于0.10MPa,高速铁路、城际铁路隧道防护门的抗爆荷载不应小于0.05MPa。耐火极限均不应小于3h,以确保在紧急情况下人员能够安全疏散。

综上所述,隧道防护门的标准涉及多个方面,包括抗爆性能、防火性能、材料选择、制造和安装工艺等,以确保隧道的安全性和可靠性。

隧道是汽车或列车通行的建筑通道。隧道内通常设置有放置设备的洞室,隧道防护门(洞室门)则是应用在铁路隧道,如横通道、各类设备(通风、通信、电力等)洞室、紧急救援战、紧急出口、避难所、竖井接入隧道、斜井接入隧道、直放站、变电站等洞室上,其作用有防火、抗爆、抵御列车周期性活塞风引起的正负风压、防治设备损坏及保障人员安全而设置的特殊用途的门。

现有技术中的门主要采用钢筋混凝土或钢制备而成,但是他们均存在一定的缺陷,钢筋混凝土门重量大、开关门不方便,组装困难、易变形,制备周期长;钢制门易腐蚀、多数耐火性能不足。而且这两种门均存在耐久性差、抗疲劳性差、需定期保养与维护的缺点。

针对现有技术中的隧道防护门(洞室门)存在的缺陷,本发明提供一种强度高、耐腐蚀、耐疲劳、耐久性好、抗爆荷载不低于0.1Mpa、耐火极限不小于3小时的隧道防护门(洞室门)。

技术实现要素:

本发明的目的是提供一种隧道洞室的单扇洞室门或防护门,包括门框、通过铰页与所述门框连接的门扇和设置于所述门扇上的X型连杆转盘闭锁,所述门扇、门框和铰页均由玻璃纤维增强塑料制备而成。本发明所述的防护门或洞室门采用玻璃纤维增强塑料制备而成,其强度高、重量轻,在使用的过程中不易被腐蚀,不需定期维护,使用寿命长。

优选的,所述门框的四周设有多个插入混凝土墙体或防火抗爆板的凸起,所述门框的四周设有多个固定于墙体内的混凝土支护结构或防火抗爆板上的凸起,所述凸起为间隔设置的梯形体和倒梯形体,所述梯形的底边与所述门扇所在的平面平行。隧道内列车通过产生活塞风,活塞风对隧道衬砌结构边墙产生周期性正负风,这就是所谓的列车的气动效应。在列车运行的过程中,正负风压的大值可达0.01MPa,若隧道内发生爆炸,其压力可达0.1MPa,为使在上述压力下防护门或洞室门仍长期有效地发挥作用,优选在所述门框的四周设置凸起,凸起固定于墙体内的混凝土支护结构或防火抗爆板上,可使防护门、洞室门与墙体紧密地结合在一起,可加强门的耐疲劳性能;另一方面,将所述凸起设置为间隔的梯形体和倒梯形体,可使其更有效地应对列车运动过程中产生的正负风压。

优选的,所述凸起插入所述混凝土支护结构或防火抗爆板的深度为5~20cm,所述梯形的上底长为10~15cm,上底和下底的长度比为1:2~2.5;所述门框的上、下横框相邻凸起的间距为50~60cm,所述门框左、右竖框相邻凸起的间距为75~90cm。所述凸起设置的过程中采用上述参数,既可以有效地应对列车气动效应带来的正负风压,还可尽可能地减少凸起的设置数目,降低生产成本。

优选的,所述门扇包括层叠的外门板和带加强筋的内门板,构成中空的立方体,外门板、加强筋、内门板的材质均为玻璃纤维增强塑料,所述加强筋为十字交叉形,相互平行的加强筋的间距为30~60cm。玻璃纤维增强塑料轻质、高强,在厚度较小的情况下也具有较大的耐压能力,将其设成中空结构,并在其内表面设置加强筋,既可进一步加大其承压能力,还方便在其内部安装结构复杂的锁具。

优选的,从隧道通车一侧朝向洞室内部,所述门扇顺次由外门板、耐火板、隔热板、带加强筋的内门板层叠而成,所述耐火板为(硅酸铝纤维)所述隔热板为酚醛树脂板。设置隔热板和防火板,可进一步加强门的耐火性能。

优选的,所述X型连杆转盘闭锁包括位于所述门扇内部中间位置的转盘,连接于所述转盘边缘的多个连杆和分别设置于所述连杆另一端的闭锁件;所述转盘通过穿过所述转盘中心和门体的旋转轴与位于所述门扇外部的两个手轮相连;所述闭锁件穿过位于所述门扇左右边框的预留孔插入位于所述门框左右两边的预留槽。门扇在隧道洞室内不断地受到压力的冲击,将门扇与门框紧密地连接在一起,可增强门扇的牢固程度。针对于本发明所述的单扇门,使用旋转型的闭锁结构,连杆和转盘设置于门扇内部,闭锁件与之相连并在锁闭时插入所述门框上的多个预留孔中,门扇的受力有效地传递到门框上,可有效地提高门的受力能力,延长其使用年限。

优选的,所述连杆在所述转盘上呈中心对称设置;优选的,包括4个连杆。

优选的,所述预留孔和预留槽均为梯形,所述梯形的下底朝向门扇的中间。预留槽设计成梯形可防止所述锁件从中移动出来。

优选的,所述连杆与闭锁件之间还有闭锁固定件。所述闭锁固定件将所述锁件固定于所述连杆上,使所述锁件实现更灵活地运动。

优选的,所述转盘由玻璃纤维增强塑料制备而成,所述旋转轴、连杆、闭锁座、闭锁件和手轮由不锈钢制备而成。转盘由玻璃纤维增强塑料制备而成,比铸钢或不锈钢材料重量减轻四分之三以上,使得闭锁开关更灵活;旋转轴、连杆、闭锁座、闭锁件和手轮由不锈钢制备而成,可避免锈蚀。

优选的,所述铰页包括固定于所述门框上的铰页座、固定于所述门扇上的铰页本体和连接二者的铰页轴;绞页本体包括底部和与底部一体成型的凸起部,所述凸起部上设有用于铰页轴穿过的贯通孔;所述绞页座包括开有贯通孔的两个凸起部,两个凸起部之间用于容纳绞页本体的凸起;所述铰页本体和铰页座由玻璃纤维增强塑料制备而成,所述铰页轴由不锈钢制备而成。

优选的,所述铰页设置于洞室内部。将所述铰页设于洞室内部表面,可实现门体朝向洞室的方向开闭,若绞页发生脱落,门体不会倒向轨道一侧,减少安全隐患。

优选的,除所述闭锁外,所述门上还设有锁具,锁具既可起到锁闭门的作用,也可进一步增强门的受力能力。

本发明所述的单扇隧道防护门或洞室门采用玻璃纤维增强塑料制备而成使得整个隧道防护门、隧道洞室门具有轻质、高强的优势,耐腐蚀、耐疲劳、耐久性好、维护、更换方便,适用于隧道内复杂环境,大大地延长了隧道设备的使用年限。进一步的,通过改善门框的外部结构,与门框一体成形地设置位于所述门框四周的凸起,并针对于单扇门设置了旋转型闭锁,既可加强门框与洞室墙的连接的牢固程度,还进一步加强了门与门框连接的牢固性,这样就加强了整个门体的受力性能,可大大地改善隧道防护门或洞室门的承压能力和耐疲劳性能。

附图说明

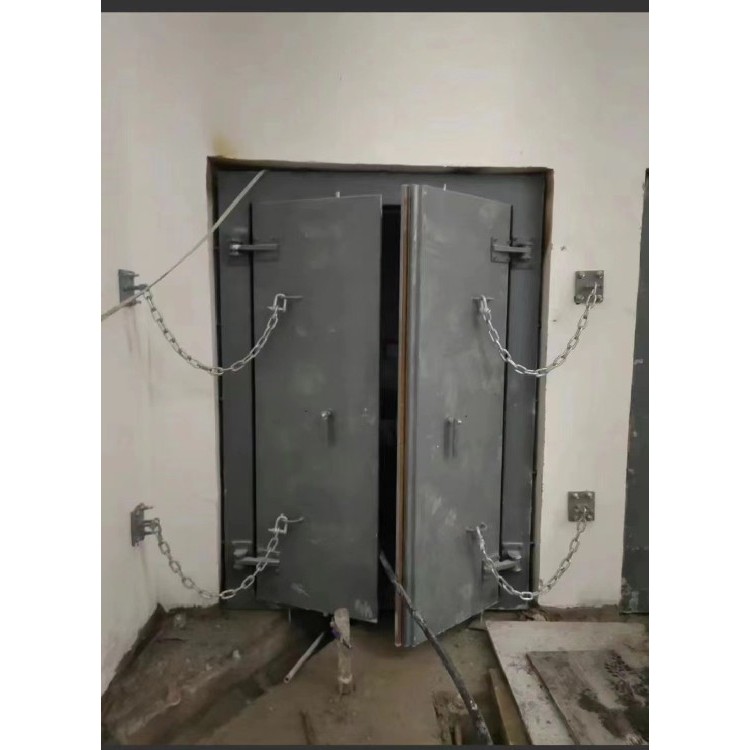

图1为隧道防护门或隧道洞室门正视图;

图2为图1的俯视图;

图3为图1的侧剖图;

图4为门框的立体图;

图5为连杆的立体图;

图6为闭锁固定件的立体图。

图7为闭锁座的立体图;

图中:1、凸起;2、门框;3、铰页;4、门扇;5、X型连杆转盘闭锁;6、加强筋;7、转盘;8、连杆;9、闭锁件;10、旋转轴;11、手轮;12、预留槽;13、闭锁固定件。

具体实施方式

以下实施例用于说明本发明,但不用来限制本发明的范围。

实施例1

本实施例涉及一种隧道洞室的单扇隧道防护门或单扇隧道洞室门,其示意图如图1,包括门框2、通过铰页3与所述门框2连接的门扇4和设置于所述门扇上的X型连杆转盘闭锁5,所述门扇4、门框2和铰页3均由玻璃纤维增强塑料制备而成。

实施例2

本实施例涉及一种隧道洞室的单扇隧道防护门或单扇隧道洞室门,所述门的宽为1500mm,高为2100mm,厚为155mm。与实施例1相比,其区别在于,在所述门框的四周设有多个插入所述混凝土支护结构的凸起1,所述凸起为间隔设置的梯形体和倒梯形体,所述梯形的底边与所述门框所在的平面平行。(如图2所示)

所述凸起插入墙体内的混凝土支护结构的深度为15cm,所述梯形的上底长为10cm,下底的长度比为20cm;所述门框的上、下横框相邻凸起的间距为50cm,所述门框左、右竖框相邻凸起的间距为90cm。

从隧道通车一侧朝向洞室内部,所述门扇顺次由外门板、耐火板、隔热板、带加强筋的内门板层叠而成,所述耐火板为陶瓷纤维板,所述隔热板为酚醛树脂板,所述内门板上带有十字交叉的加强筋,相互平行的加强筋的间距为30cm。

所述X型连杆转盘闭锁包括位于所述门扇内部中间位置的转盘7,连接于所述转盘边缘的多个连杆8(如图5)和分别设置于所述连杆另一端的闭锁件9(如图6);所述连杆与闭锁件之间还有闭锁固定件13(如图7),所述转盘通过穿过所述转盘中心和门体的旋转轴10与位于所述门扇外部的两个手轮11相连;所述闭锁件穿过位于所述门扇左右边框的预留孔插入位于所述门框左右两边的预留槽12,所述预留孔和预留槽12均为梯形,所述梯形的下底朝向门扇的中间。(如图4所示)。

所述连杆8在所述转盘上呈中心对称设置;设置4个连杆。

所述转盘由玻璃纤维增强塑料制备而成,所述旋转轴、连杆、闭锁件和手轮由不锈钢制备而成。

所述铰页包括固定于所述门框上的铰页座、固定于所述门扇上的铰页本体和连接二者的铰页轴;绞页本体包括底部和与底部一体成型的凸起部,所述凸起部上设有用于铰页轴穿过的贯通孔;所述绞页座包括开有贯通孔的两个凸起部,两个凸起部之间用于容纳绞页本体的凸起;所述铰页本体和铰页座由玻璃纤维增强塑料制备而成,所述铰页轴由不锈钢制备而成。

所述铰页设置于洞室内部。

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。