江苏泰州激光熔覆设备生产厂家

-

面议

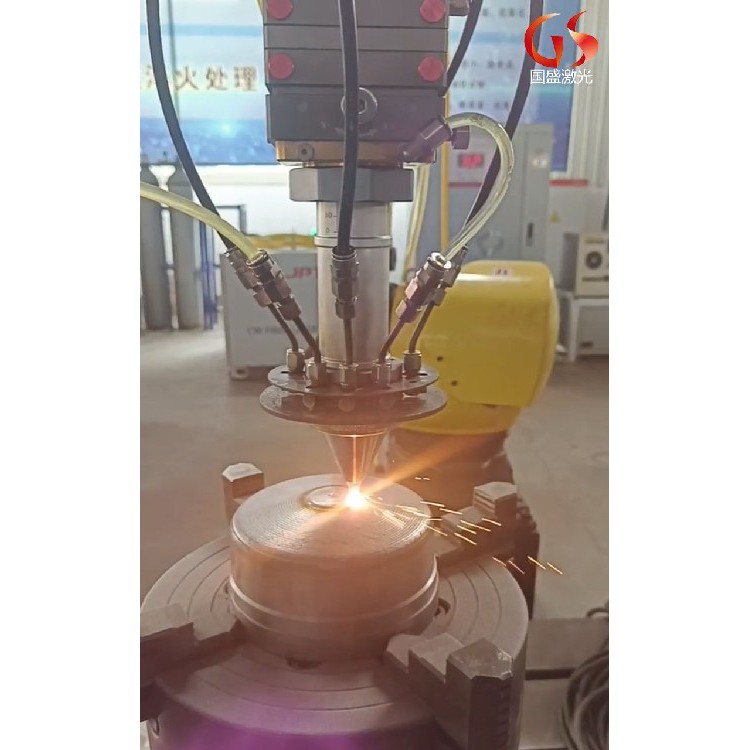

高速激光熔覆过程中影响加工的八大参数

1、激光功率:单位时间内激光器输出的能量。高速激光熔覆一般采用KW级激光器,如LT-3KW、LT-4KW等,市场应用广泛,能够满足大部分领域的需求。

2、光斑形状:光斑形状是影响熔覆质量的一个重要因素,光斑形状由激光器的光学系统决定。激光光束从送粉器射出后,经过扫描系统,再到基板上,在不同的位置形成不同的光斑。光斑形状直接影响着熔覆效果和成形质量。常见的光斑形状分为圆形和矩形两种,用户根据加工对象的特点选择使用。

3、光斑大小:光斑大小是指光束被扫描到基板表面的面积。激光熔覆过程中,激光能量聚集在熔覆层的中央,然后通过辐射向周围发散,光斑大小主要影响光功率密度,即单位面积的光能。相同功率条件下,光斑尺寸越小,光功率密度越大,高功率密度光斑适用于高包层。熔点金属粉末。

4、 加工距离:也叫搭接率,是指激光熔覆时,激光束从熔池中吸收热量所需的距离。激光熔覆过程中,光斑距离是影响熔覆质量的重要因素。在实际加工中,当光斑距离在3-5 mm范围内变化时,熔覆层质量良好,因此光斑距离一般控制在3-5 mm。

5、搭接率:搭接率是指熔覆金属粉末与基板的搭接率。搭接率是影响熔覆层表面粗糙度的一个重要参数。熔覆材料与基板之间的搭接率越大,越容易获得粗糙度较低的熔覆层表面。

光斑直径增大时,激光束能量密度提高,熔池受热变宽,熔化速度加快,在基板上产生较多的小孔。

搭接率提高,熔覆层表面粗糙度降低。但搭接部分的均匀性很难得到。每道熔覆层之间相互搭接区域的深度与每道熔覆层正中的深度有所不同,从而影响了整个熔覆层。高速熔覆的搭接率高达70%-80%(普通熔覆的搭接率为30%-50%)。

6、熔覆速度:熔覆线速度和熔覆面积率都可以表示熔覆速度。实测中物力拓高速激光熔覆线速度为20m/min-50m/min,熔覆厚度为0.2-0.6mm时,熔覆效率为0.6-1.2平方米/小时。

7、送粉方式:高速激光熔覆中的送粉器是激光熔覆质量的关键。高速激光熔覆的送粉方式主要有环形送粉和中心送粉。中心送粉比环形送粉粉末利用率高,但设计难度大,需要用圆环围住横梁。送粉管一周。目前市场上有很多圆形送粉应用。

8、保护气体压力:高速激光熔覆过程中,基体与熔覆材料之间很容易氧化,熔覆材料中含有的氧化物,会导致基体材料表面发黑、发暗、变硬,严重影响了工件表面质量。为避免熔覆材料氧化,需对工件进行保护。高速激光熔覆可在保护气体下进行,一般采用氮气或氩气作为保护气体,主要用于送粉,在激光熔覆池周围形成保护区域,减少氧化。

检测参数是指高速熔覆完成后衡量熔覆层质量的参数,主要包括气孔率、硬度、结合强度、稀释率、热疲劳性能、表面粗糙度等。

(1)气孔率是指在一定条件下,熔覆层中出现气孔的百分比。高速激光熔覆在熔覆过程中不可避免地存在气孔。孔隙率的大小与金属粉末的温度和速度以及粉末运动的角度有关。一般来说,熔覆时粉末运动的速度较慢。该层的孔隙率会很大。

(2)硬度,由于高速激光熔覆层在形成过程中激冷和高速冲击,熔覆层晶粒细化和晶格畸变使涂层强化。因此,激光熔覆层的硬度一般材料。 LT高速熔覆激光设备熔覆粉末,熔覆层表面硬度可达60HRC。

(3)结合强度,一般采用显微硬度计进行检测,以测定熔覆层的结合强度,用标准试样所测得的硬度值减去实测硬度值来计算。高速激光熔覆层与基体为冶金结合,即熔覆层与基体之间原子扩散形成结合。并在粉末高速运动状态下形成。国盛激光的高速激光熔覆层与基材的结合强度可高达360MPa。

(4)稀释率是指熔敷金属的稀释程度,用母材在熔覆层中的百分比表示。稀释率对熔覆层的性能影响很大。在高速熔覆工艺中,可以通过调节金属粉末流量、光功率密度和熔覆速率来控制稀释率。国盛激光高速激光熔覆的稀释率极低,约为1%。

(5)热疲劳性能是指熔覆层的抗热疲劳性能或抗热震性能。熔覆层的抗热震性不好,在使用过程中会开裂形成裂纹。熔覆层的抗热震性能主要取决于金属粉末与基体的热膨胀系数差异和熔覆层与基体的结合强度。

(6) 表面粗糙度是指熔覆时表面上存在的起伏现象,当激光熔覆熔覆层表面有较大起伏时,会出现边缘熔合不良、搭接不好等现象,因此应控制其高低起伏度。表面粗糙度、熔覆层表面平整度、工艺测试、激光能量密度、送粉量和载气压力都会影响表面粗糙度,三者之间存在一个佳值,如果该值设置过大或太低,表面的光滑度会降低。基板实际高速激发在光学熔覆加工过程中,需要根据粉末基体的特性设置合适的加工参数,使各项检测参数符合标准,满足应用要求。

在实际对母材进行高速激光熔覆时,需要根据粉末母材的特性设置合适的加工参数,使各项检测参数符合标准,满足应用要求。

激光熔覆技术在钢铁冶金行业的应用主要体现在表面修复和表面改性两个方面。钢铁冶金行业对耐蚀、耐磨、抗氧化、耐高温等性能要求较高,通常采用传统的补焊工艺对零件进行修复,但由于钢铁材料表面硬度较低,且存在一定程度的氧化和磨损,导致修复后的零件耐蚀性和耐磨性下降。激光熔覆技术可显著提高金属零件表面的耐蚀性能和耐磨性能,且不需要再进行复杂的处理。

1、耐磨钢件、高合金工具钢件的修复激光熔覆技术主要是在基体与涂层之间形成冶金结合,因此,激光熔覆技术对基体材料的要求较低;但激光熔覆涂层与基体之间为冶金结合,且涂层与基体之间的结合强度较低。因此,在选用激光熔覆涂层时应对基体材料的性能进行分析;

2、在钢件表面制备耐磨、防腐涂层激光熔覆技术在钢件表面制备耐磨、防腐涂层是近年来发展起来的一项新技术,其目的是使工件表面获得具有耐腐蚀和抗磨损性能的耐磨、防腐涂层。激光熔覆技术可以在钢件表面制备一层厚度约为30~100μm的熔覆层,与基体之间为冶金结合;

3、在钢件上制备抗氧化涂层激光熔覆技术是通过在钢件表面形成一层致密且具有很高抗氧化性能的耐磨、防腐涂层。激光熔覆技术主要分为热喷涂、热浸镀和等离子喷涂三种方法;

4、激光熔覆技术对钢件表面改性主要体现在:

①将激光熔覆层与钢件之间形成冶金结合;

②用激光熔覆层代替钢零件部分材料,在钢零件上形成具有特殊功能和性能的涂层。

激光熔覆在模具领域应用工艺

激光熔覆技术在模具领域应用的基本工艺流程为:模具表面检查及维修方案确认→模具表面油污清理→根据硬度要求选择合理的涂层及加工参数→熔覆加工→模具加工后表面修复并在交货前进行检验。各工序的步骤及注意事项为:

1、模具表面检查及保养计划确认

检查模具是否有裂纹、拉伤、凹坑,加工位置是否为平面或R角。根据不同问题确定修复方案,对需要处理的地方进行适当打磨。

2、模具表面油污的清理

用清洗液清洗,去除水垢、油渍、油脂和油漆等,提高表面熔覆效果。

3、根据硬度要求选择合理的涂层和加工参数

根据维护计划和客户要求选择合适的功率、焦距、光斑和镀膜(例如铸铁使用铁机粉)。

4、包覆加工

涂料通过设备均匀铺展,激光器发射激光束,激光束经内部透镜折射作用于加工表面,使涂料层与基材表面形成完整的冶金结合。

5、处理后模具表面修复

钳工对熔覆表面进行研磨、抛光,确保模具间隙和表面粗糙度符合要求。

6、交货前检验

检查处理后的硬度和表面粗糙度是否满足客户的要求,如果不符合要求,重做。

激光熔覆技术优点:

1、稀释率较低;基材上热影响区小;

2、与基体形成冶金结合,结合强度达95%以上;

3、熔覆层与基体均匀,无粗大铸造组织;

4、熔覆层及其界面结构细小,晶粒细小;

5、无空洞、夹杂裂纹等缺陷;

6、激光加工时基材表面仅轻微熔化,激光加工后不存在热变形;

7、熔覆层与基底润湿性好,结合强度高,易于实现自动化;

电机转子轴承激光熔覆修复过程一般包括以下步骤:

1、表面预处理:清理轴承表面,去除油污、铁锈等杂质,表面清洁、光滑。

2、涂敷熔覆材料:在轴承表面涂敷熔覆材料,以增加熔覆层的强度和耐磨性。

3、激光器具有功率密度高、方向性好、单色性好、相干性好等优点。可快速准确修复电机转子轴承位置。该技术具有操作简便、熔覆、熔覆层质量好等优点,因此在电机维修领域得到了广泛的应用。

4、激光熔覆修复:利用激光功率密度高、方向性好、单色性好、相干性好等优点,可以快速、准确地修复电机转子轴承位置。该技术具有操作简便、熔覆、熔覆层质量好等优点,因此在电机维修领域得到了广泛的应用。

5、激光熔覆修复后期处理:对熔覆层进行后期处理,提高其硬度和耐磨性。

在激光熔覆修复过程中,需要注意以下几点:

1、激光功率密度要适中,不宜太大或太小,以熔覆层的质量和效率。

2、熔覆材料的选择适当,以熔覆层的强度和耐磨性。

3、激光熔覆过程中,保持稳定的操作环境,避免外界因素对熔覆层质量的影响。

4、后加工过程中应注意控制温度和时间,熔覆层的硬度和耐磨性。

总之,电机转子轴承激光熔覆修复是一种的修复技术。具有操作方便、熔覆、熔覆层质量好等优点。因此,在电机维修领域得到了广泛的应用。应用该技术时,需要注意激光功率密度、熔覆材料选择、后处理等因素的影响,以熔覆层的硬度和耐磨性。

激光熔覆设备的选型策略

选择激光熔覆设备时,需要综合考虑以下几个方面:

1、明确工艺要求:明确你的工艺要求,包括熔覆材料的种类、熔覆层的厚度和宽度、熔覆速度、生产效率等要求。这些要求将直接决定所需激光熔覆设备的配置和性能。

2、比较不同品牌和型号:市场上有许多不同品牌和型号的激光熔覆设备可供选择。选择时,您可以通过比较不同品牌、型号的性能指标、用户评价、售后服务等因素,选择符合您工艺需求的设备。

3、现场检查和试用:在选择激光熔覆设备时,好对设备进行现场检查和试用。通过现场考察,了解设备的外观、结构、运行环境;通过试用设备,您可以亲身体验其操作便捷性、稳定性、熔覆效果等性能。这将帮助您更全面地了解您设备的实际情况,从而做出更明智的选择。

4、考虑成本和:在选择激光熔覆设备时,还需要考虑成本和。激光熔覆设备的价格根据品牌、型号、配置等因素而有所不同。选择时需要根据自己的预算和预期效益进行权衡,选择的设备。同时,还需要考虑设备维护成本、耗材成本、运行成本等因素,以设备长期稳定运行和盈利。

高压电机轴瓦位激光熔覆修复的优势

1、修复精度高:激光熔覆技术可以实现微米级的修复精度,确保轴瓦位尺寸的恢复和表面质量的提升。

2、热影响小:激光熔覆过程中,激光束与材料的作用时间短,热影响区小,降低了对基材性能的影响。

3、涂层性能:通过选择适当的涂层材料,可以获得的耐磨、耐腐蚀等性能,延长电机使用寿命。

4、修复:激光熔覆技术具有较高的修复速度,可快速完成轴瓦位的修复工作,减少停机时间。

高压电机轴瓦位激光熔覆修复的实施步骤

1、表面预处理:对轴瓦位表面进行清洁、除锈、除油等处理,确保表面无杂质和油污,以提高涂层与基材的结合力。

2、涂层材料选择:根据轴瓦位的工作环境和性能要求,选择合适的涂层材料,如耐磨、耐腐蚀的合金粉末等。

3、激光熔覆过程:将涂层材料均匀铺设在轴瓦位表面,利用高能激光束进行熔化、凝固和冶金结合。通过控制激光束的能量和扫描速度,实现涂层的均匀性和致密性。

4、后处理与检测:对熔覆后的轴瓦位进行冷却、清理和表面质量检测,确保修复效果满足使用要求。

丝杆轴承位激光熔覆加工是一种、率的金属加工技术,广泛应用于各种机械制造领域。这种加工技术的主要优势在于其能够在丝杆轴承位表面形成一层坚固、耐磨、耐腐蚀的合金层,从而显著提高机械零件的使用寿命和性能。

激光熔覆加工的基本原理是利用高能激光束对金属表面进行快速加热,使其达到熔化状态,然后将预先准备好的合金粉末喷射到熔化区域,与基材实现冶金结合。通过控制激光束的功率、扫描速度和合金粉末的成分,可以在丝杆轴承位表面形成一层均匀、致密、的合金层。

与传统的机械加工方法相比,激光熔覆加工具有许多特的优势。,激光熔覆可以在不改变基材组织结构和性能的前提下,对其表面进行强化和修复,大大提高了零件的使用寿命。其次,激光熔覆加工过程中,热影响区小,变形小,能够保持零件的原始精度和尺寸稳定性。此外,激光熔覆加工还具有加工速度快、、环保等优点。

在丝杆轴承位激光熔覆加工过程中,需要严格控制各种工艺参数,如激光束的功率、扫描速度、合金粉末的成分和喷射速度等。同时,还需要对加工过程进行实时监测和调整,以确保合金层的质量和性能。此外,对于不同的材料和应用场景,需要选择适合的合金粉末和工艺参数,以达到佳的加工效果。

丝杆轴承位激光熔覆加工在机械制造领域具有广泛的应用前景。例如,在各种机械零件中,如数控机床、航空航天器、汽车发动机等,丝杆轴承位是关键的传动部件,其性能直接影响到整个机械系统的运行效率和稳定性。通过激光熔覆加工,可以在丝杆轴承位表面形成一层高硬度、高耐磨、高耐腐蚀的合金层,从而显著提高机械零件的使用寿命和性能,降低维护成本和停机时间,提高生产效率和经济效益。

此外,丝杆轴承位激光熔覆加工还可以应用于各种复杂形状和难以加工的金属零件表面。通过激光熔覆加工,可以在这些难以加工的区域形成一层的合金层,从而实现对整个零件的强化和修复。这种加工技术不仅可以提高零件的性能和寿命,还可以拓展金属零件的应用范围和适应性。

总之,丝杆轴承位激光熔覆加工是一种、率的金属加工技术,具有广泛的应用前景和重要的经济价值。随着科技的不断发展和进步,激光熔覆加工将会在更多的领域得到应用和推广,为机械制造行业的发展注入新的活力和动力。