徐汇电子束焊接技术要求

-

面议

焊接方式

1.熔化焊:将被焊金属的结合处局部加热到熔化状态,互相融合,冷却凝固彼此结合在一起。

如:气焊、电弧焊、埋弧煤、电渣焊、 各种气体保护煤、等离子弧煤等

2.压力焊:在焊接过程中,对被焊金属施加一定的压力(也可同时加热或不加热),促使被焊件间的结合面紧密接触,使原子间产生结合作用,以获得性的连接。

如:电阻焊、摩擦焊、扩散焊等

.3.钎焊:利用比焊件熔点低的纤料与焊件一起加热,使材料熔化,而焊件本人不熔化。通过毛细作用,舒料流入结合面的空隙而实现被焊件的连接。

电子束煤接属于高能束煤接方法之一,归属与熔化焊范畴。

焊缝熔区即深又窄,深宽比可达50:1,焊件变形可忽略不计,很多精密零件焊后仍然保持精度,并不需要再次精加工,比常规焊接方法可节省大量工时。对于无法整体加工的零件可以采用两件甚至三件后采用此法来进行焊接起来,这样对于原加工工艺可以减少难度,省时、省料甚至可使零件的结构变的更加合理。

由于电子束的能量可以非常的控制,这样,采用同样工艺焊接的产品,前后各零件的尺寸差别是非常小的,这也是常规焊接无法企及的。但是,现在之所以不能普遍采用此焊接技术主要是因为,电子束焊设备涉及到很多学科,如高电压、真空、电子光学、各类电源与控制、计算机技术和精密机械等,这就要求了操作人员和维修人员要求很高的素质要求。

经过电子枪产生,并由高压加速和电子光学系统汇聚成的功率密度很高的电子束撞击到工件表面,电子的动能转换为热能,使金属迅速熔化和蒸发。在高压金属蒸汽的作用下,熔化的金属被排开,电子束就能继续撞击深处的固态金属,同时很快在被焊工件上钻出一个锁性小孔,小孔的周围被液态金属包围。随着电子束与工件的相对移动,液态金属沿小孔周围流向熔池后部,逐渐冷却、凝固形成焊缝。

在大气的环境下,高速运动的电子遇到大气中的空气分子,会发生强烈的反射,折射,散射等现象,这样电子束的能量会消耗殆尽,等到达要焊接的工件,几乎不能穿透厚一点的金属;即使所剩的能量很高,在大气状态下焊接,焊接的质量也很难,比如气孔等;基于安全角度进行考虑,因为电子束焊接过程中会有X射线产生,对人体的危害是比较大的,有真空室就可以通过真空室来消除这个影响。

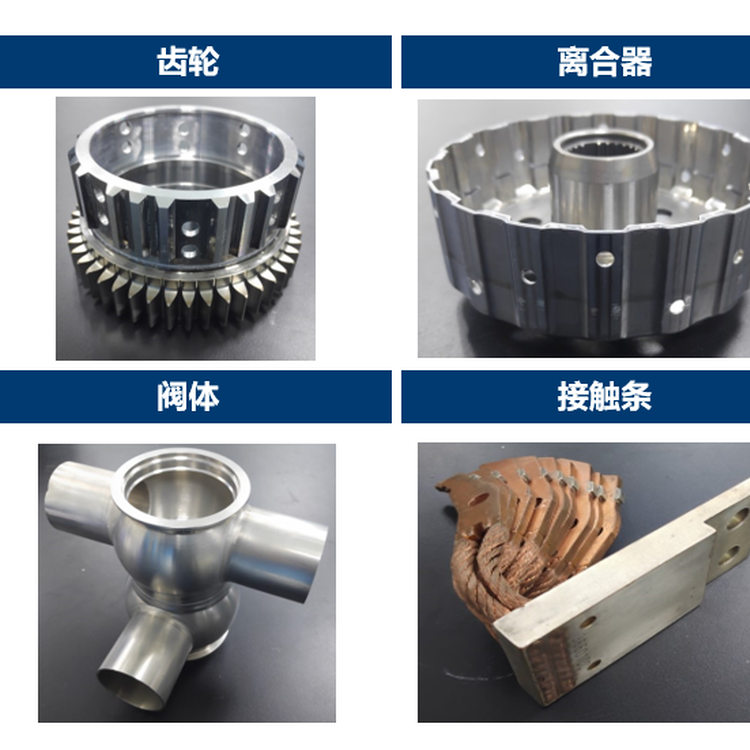

在我国的航空航天领域,也就是我们平常所说的,一个卫星,火箭,导弹(差不多和火箭是一个东东),飞机的发动机,飞机零部件等上面其实应用非常广泛。还有就是一些船舶的零部件,汽车的涡轮增压器,汽车变数箱的齿轮等等;再就是核能的一些大结构件的焊接,汽轮机的焊接,一些真空压力容器等的焊接。