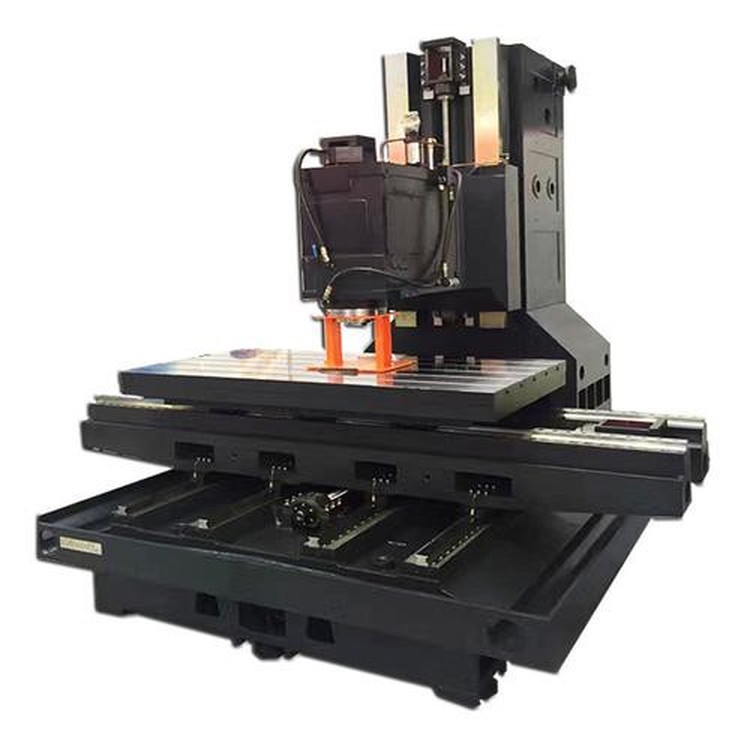

高刚性高精密江苏VMC-1890L立式加工中心

-

面议

VMC-1890 立式加工中心 机型特点说明

VMC-1890 所有铸件经过电脑计算分析,合理的结构强度及加强筋的搭配,提高机械之高刚性。铸件材质采用米汉纳(密烘)铸件 HT300。能机床长期的稳定性和加工,铸件均做的退火处理,有利消除内应力,防止长期使用铸件变形。

底座设计:

机台底座结构宽实,全为重负荷全支撑设计,可确保加工时之重切屑能力, 机台底座采用油水分离盒设计,避免切削液因混合而劣化,延长切削液的使用。

立柱设计:

立柱为人字型三角结构,鞍座加宽加长,重负荷全支撑设计,结构结实。主轴头及主轴设计:

主轴头内以筋骨强化结构,接触长度比率适当,更能提供主轴之稳固支撑, 主轴中心到立柱 Z

轴轨道面距离为 932mm,加工范围更大。

主轴采用德国 FAG P4 级或日本 NSK P4 级高速高精密级斜角滚珠轴承,标准转速可达 6000rpm, 主轴装配利用 IRD 动态平衡校正设备,线上直接校正主轴动态平衡,使主轴在高速运转时避免产生共振现象,确保佳的加工精度。主轴使用高强韧四瓣爪拉刀,接触面大,抓刀力强,刀柄拉钉损耗小,寿命长。标准配备的主轴气幕防尘装置杜绝了加工过程中铁屑和灰尘侵入主轴轴承现象, 了主轴内部的纯净品质。从而也起到延长使用寿命。

2: 传动方式:螺杆及线轨

三轴马达与精密高速滚珠螺杆采用台湾上银 C3 级或银泰 C3 级直结传动及装配预拉,提前消除机床连续运动产生的热升温而造成的螺杆膨胀。X/Y/Z 轴采用滑动导轨支撑,可支撑重负荷、快速移动,确保定位精度更佳,X、Z 轴方向滑动导轨各 2 根,Y 轴方向滑动导轨 4 根,使机床在切削时及移动时获得佳的切削刚性及稳定性,具有高刚性、低噪音、低摩擦的特性,Z 轴配合氮气配重,无下滑现像,以确保主轴拥有的刚性和强度及佳的切削稳定性。机台快速位移X/Y/Z 轴 24m/24m/20m/min,率加工,减少加工时间。

3:刀库设计:

采用台湾刀库,快速、简易操作及命的刀具交换装置,提供平稳可靠的的刀具交换动作。特的刀具交换装置设计,已更新为电子式煞车驱动机构,去除了以往凸轮式结构使用几年后出现煞车片磨损需要更换问题。

4:板金设计:

设计的机台钣金外型美观,符合人体工学及国家 CE 标准,广受用户赞赏欢迎,配置防爆钢化玻璃,防护工件飞出误伤人员,侧窗都配有两道安全门锁,避免操作人员开启造成意外。排屑功能上,VMC-1890 设计为机内底盘冲水装置,切屑片被冲屑装置的大量切削液带至机器前端的履带式除屑机(含积屑小车)。机器内配置有高亮度的 LED 工作灯,便于操作者装卸工件、量测等工作, 配置的工作灯具有防尘、防爆等功能。

5:配电设计及面板:

操作面板采用台湾品牌原装进口面板,所有主要线材采用台湾原装进口线材,可耐外力拉扯耐油污腐蚀耐高温,质量达日本机台等级,于一般国产品牌厂使用粗糙线材,容易出现线材老化按键接触不良问题。活动式手轮旋转零件采用日本进口,使用寿命更长,背面配有强力磁铁,操作时可以稳固吸附在任意金属钣金上面方便使用,且具有轴别的选定,进给率的选择等多项功能,配有挠性延长线,方便刀具设定与工件座标设定,操作方便。电气箱配有干燥除湿包,避免空气中的湿气造成电器组件生锈。

VMC-1890 机型规格表

规格/机型 单位 VMC-1890

加工范围

X 轴行程(左右) mm 1800

Y 轴行程(前后) mm 900

Z 轴行程(上下) mm 800

主轴鼻端至工作台面距离 mm 150-950

主轴中心至立柱轨道面距离 mm 992

工作台规格

工作台尺寸 (X 轴方向) mm 2000

工作台尺寸 (Y 轴方向) mm 900

工作台大载重 kg 2000

主轴规格

主轴转速(皮带式) rpm ∅ 190-BT50-6000

主轴内孔锥度 BT50-45°

主轴推荐马力 kW 15/18.5(高扭矩IP电机)

主轴马达堵转扭矩 NM 196

进给系统

G00 快速进给 (X/Y/Z 轴) m/min 24/24/24

G01 切削进给 mm/min 1-10000

机器精度

X,Y,Z 定位精度 mm 0.005/ 300

X,Y,Z 重复定位精度 mm 0.008/ 300

刀库系统 *机床电力需要KVA:40

刀库类型 pcs 圆盘式 BT50-24T

换刀方式 随机

换刀时间 sec T to T 2.2

大刀具直径/相邻无刀大刀具直径 mm Ø80 / Ø200

大单刀重量 KG 15

大刀具长度 mm 400

机器尺寸 T型槽(宽*槽数*间距):22*5*165

机器尺寸(长*宽*高) mm 5800*3000*2800(排屑机)

机器重量(约) Kg 15000

FANUC 0i-MF(5 包)标准功能

1. 大控制轴数 8 轴

2. 同时控制轴数 3 轴

3. 10.4" LCD 屏幕

4. 程序储存容量 2M

5. 软行程保护极限

6. 前置式 CF 卡输出入接口

7. 以太网络输出入接口

8. DNC 功能(使用 USB 接口,CF 卡,以太网络)

9. 记忆程序运转

10. MDI 编辑运转

11. 程序编辑

12. 背景编辑

13. 扩充程序编辑

14. 掌上型脉波产生器 1 组

15. 轴向手动进给及速率调整

16. 紧急停止

17. 单节执行

18. 主轴速率调整

19. 主轴正转,反转,定位,停止手动控制功能

20. 切削液手动控制功能

21. 加工吹气手动控制功能

22. 单节跳跃

23. 选择停止

24. 程序再启动

25. 参数,程序保护功能

26. 螺距背隙补偿

27. 固定式螺距误差补偿

28. 报警显示,报警履历显示

29. 程序搜索

30. 主轴速度显示

31. 主程序/子程序呼叫功能:M98、M198

32. 刀具补偿功能

33. 刀具补偿 400 组

34. 程序暂停:M00/M01

35. 程序结束:M02/M30

36. 刚性攻牙:M29

37. 快速位移倍率调整:F0、F25、F50、F100%

38. 进给倍率调整:0~220%

39. G00 快速定位

40. G01 切削进给

41. G02 顺时针圆弧切削

42. G03 逆时针圆弧切削

43. G04 暂停指令

44. G10 程序参数输入/补正输入

45. G11 程序参数输入/补正输入取消

46. G12 顺时针全圆切削

47. G13 逆时针全圆切削

48. G15 极坐标取消

49. G16 极坐标设定

50. G17、G18、G19 坐标平面选择

51. G20、G21 公英制转换

52. G27 返回参考点检测

53. G28 参考点返回

54. G29 参考点返回起始点

55. G30 返回第二参考点

56. G40 刀具半径补偿取消

57. G41、G42 刀具半径补偿

58. G43、G44 刀具长度补偿

59. G45-G48 刀具位置偏置

60. G49 刀具长度补正取消

61. G50、G51 比例缩放/取消

62. G52 局部坐标系

63. G53 机械坐标系

64. G54-G59 工件坐标系

65. G54.1P1-P48 附加工件坐标系 48 组

66. G60 单方向定位

67. G61 准确停止方式

68. G62 自动拐角倍率

69. G63 切削进给速度控制-攻牙方式

70. G64 切削进给速度控制-切削方式

71. G65、G66、G67 使用者宏指令开始/取消

72. G68、G69 坐标系旋转开始/取消

73. G73 高速深钻孔循环

74. G74 反向攻牙循环

75. G76 精镗循环

76. G80 固定循环取消

77. G81 钻孔循环

78. G82 钻孔循环、逆镗孔循环

79. G83 深钻孔循环

80. G84 攻牙循环

81. G85、G86、G88、G89 镗孔循环

82. G87 逆镗孔循环

83. G90 值指令

84. G91 增量值指令

85. G92 工件坐标系

86. G98 工件起始点返回循环

87. G99 R 点返回循环

88. G05.1Q1/ G05.1Q0 AICC1 控制开始/取消

89. 预读差补前铃型加减速

90. 加工条件选择功能

机台交付时所需物品及相关要求

1. 电源/气源要求:动力电源:380V±10%,单相电源:220V±10%,电源总功率:40KVA,电源频率:50HZ±1%,三相,气源:6kg/c ㎡经适当干燥处理

2. 使用环境条件要求: 相对湿度:≤80%,环境温度:0℃-42℃,空气介质:无腐蚀性介质, 光线充足,通风良好,机床在上述工作环境下,长期稳定工作。

3. 润滑要求:68#导轨润滑油,为用油安全,提高机台性能,建议用美孚、壳牌等品牌。

4. 接地要求:机台地线单接地,严禁多台机接一个地桩或与其他设备接地相连或接到户外的水管上。要求用电阻 4Ω,长 1.5m 的的接地铜棒壹条打入地下,并在铜棒头部做三个Φ5-6mm 的螺丝通孔以便接线。

5. 切削液要求:至少 200L 的加工用的切削液(乳化液请按照要求配比约浓度,避免机台锈蚀,破坏机台精度)。

1890加工中心构造结构

1890加工中心的构造结构包括重型两线一硬结构、倒T型结构、Y滚柱4条45宽重载线轨、台正床身、皮带式结构主轴、有限元分析优化设计等。

重型两线一硬结构:这种结构提供了高稳定性和刚性,确保了加工过程中的精度和稳定性。

倒T型结构:这种结构设计有助于提高机床的动态精度和稳定性,确保加工过程中的要求。

Y滚柱4条45宽重载线轨:这种配置提供了高刚性,减少了加工过程中的振动,了加工质量。

皮带式结构BT50主轴:皮带式主轴设计提供了较高的转速和较好的冷却效果,适用于高速加工(选配齿轮头)。

有限元分析优化设计:通过对机床进行有限元分析,对关键部件进行优化设计,提高了机床的静动态性能,减少了变形量,提高了固有频率。

这些构造结构和设计特点共同确保了1890加工中心在高速、和加工方面的性能,适用于模具行业、汽车配件行业、体育器材、大型医疗器材等多个领域

使用加工中心时,特别是1890加工中心,需要注意以下几点以确保操作的安全和效率:

选择适合的机床:根据实际加工情况选择合适的机床类型,无论是硬轨还是线轨,都需要根据具体需求来决定,以确保加工效率和精度。

机床精度:机床的精度与丝杆的质量密切相关,因此选择的丝杆对于加工精度至关重要。

加工工艺特点:了解加工中心的加工工艺特点,有助于更有效地利用机床进行加工,提高工作效率。

安全操作:

操作前应穿好工作服,扎好袖口,长发应纳入帽内,严禁戴手套操作,以避免被机器夹住或卷入。

不要在机床周围放置障碍物,保持工作空间足够大,以便于操作和紧急情况下的撤离。

严禁在机器运转时离开岗位,如遇异常应立即停机检查。

加工过程中的注意事项:

在加工过程中,应保持机床及其周围环境的清洁,及时清理切屑,以避免设备故障和加工质量。

定期检查刀具、夹具的状态,确保它们处于良好状态,避免因刀具损坏而影响加工精度或造成设备损坏。

操作完成后的注意事项:

加工完成后,应清理工作台和机床,保持设备和环境的整洁。

依次关闭机床操作面板上的电源和总电源,避免直接强制关机,以保护机床电子设备。

特别注意事项:

在进行侧面加工时,如果治具Y轴单边分中,需要注意工件和治具的间隙,以确保加工的准确性。

对于塑料类多面加工,如果公差为0.05MM,应使用螺丝加固工件以避免移动。

在使用热溶胶时,应注意胶的温度和机床滴油问题,以及电木板渗油情况。

遵循这些注意事项,可以确保加工中心的安全运行和使用,同时也能延长机床的使用寿命,提高加工质量。