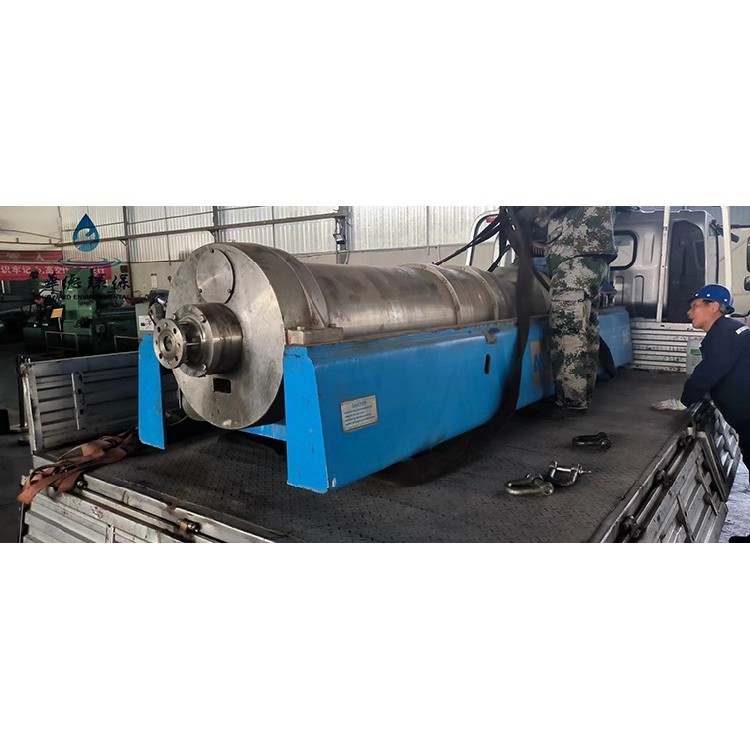

锡林郭勒盟维修效果好沉降式卧螺离心机三相离心机

-

面议

卧式螺旋卸料沉降离心机(简称卧螺离心机)是用离心沉降原理分离悬浮液的设备。对固相颗粒当量直径》3μm、重量浓度比≤10%或体积浓度比≤70%、液固密度差别≥0.05g/m3的各种悬浮液均适合采用该类离心机进行液固分离。

卧螺离心机工作原理为:转鼓与螺旋以一定差速同向高速,物料由进料管连续引入输料螺旋内筒,加速后进入转鼓,在离心力场作用下,较重的固相物沉积在转鼓壁上形成沉渣层。输料螺旋将沉积的固相物连续不断地推至转鼓锥端,经排渣口机外。较轻的液相物则形成内层液环,由转鼓大端溢流口连续溢出转鼓,经排液口机外。本机能在全速运转下,连续进料、分离、洗涤和卸料。具有结构紧凑、连续操作、运转平稳、适应性强、生产能力大、方便等特点。适合分离含固相物粒度大于0.005mm,浓度范围为2-40%的悬浮液。广泛用于化工、轻工、制药、食品、环保等行业。

选择的卧螺离心机不仅可以解决生产问题、工作效率,同时也节约了生产成本,了经营风险。影响选型的主要因素有以下几点:

1、离心机的转速:一般卧螺离心机应在3000转以上,转速越高,离心机分离因数越高,分离效果就越好。

2、离心机的材质:不同材质其耐磨性、耐蚀性等理化指标不一样,国外的卧螺离心机一般低材质为316L,或双相不锈钢,磨蚀元件须选用陶瓷合成材料。

3、离心机的差速控制:不同的差速器控制精度不同,且寿命及成本差距很大,差速精度越高,对物料的适应性越好,故宜选用差速精度高的设备。

4、长径比:卧螺离心机的长径比越大,其处理能力也越大,含湿率则越小。

5、控制:是否为自动化编程控制,国内外设备厂商已基本实现了该设备的全自动化控制。

6、安装功率:影响到能耗的控制、一般国内的设备能耗比高、国外的能耗比低。

7、加工制作工艺:卧螺离心机属于加工要求的分离设备,不具有精加工能力的企业生产的产品率高,处理能力有限。

卧式螺旋卸料沉降离心机(简称卧螺离心机)是用离心沉降原理分离悬浮液的设备。对固相颗粒当量直径》3μm、重量浓度比≤10%或体积浓度比≤70%、液固密度差别≥0.05g/m3的各种悬浮液均适合采用该类离心机进行液固分离。通过与国际离心机制造公司密切合作,本所生产的卧螺离心机LW220、LW300、LW350 、LW400、LW450、LW530、LW650、LW760、LW900等系列,在转子结构为并流、逆流、复合螺旋、双向挤压等形式,在用途上。有浓缩、脱水、浓缩脱水一体、三相分离、分级、澄清等机型,因此可广泛适应不同的分离要求。在生物制药行业和食品行业主要适用的型号为LW220、LW300、LW350。本所还能按用户的特殊需要,承接设备选型和设计制造任务,本所的移动式物料分离选型试验车能到用户处理现场进行物料分离试验,也欢迎用户携带物料来本所进行小样和中试试验。

1、适应性好:在工艺上充分考虑了物料、工艺对离心机提出的各种特殊要求,对主要部件实施了性、可调性方面的优化设计。只要用户在购机前对其

安装使用的场所、物料处理的理化特性、工艺要求等进行说明,我们将会给用户提供适用的机型。

2、自动化程度高:离心机在工作时的进料、分离、卸料、等工序是在高速运转下连续自动进行的。采用可编程序控制器实现离心分离和离心冲洗过程的自

动控制。

3、运行稳定性好:离心机使用的差速器为摆线轮差速器或行星轮差速器,具有扭矩大、调节范围广等特点。

4、艺性强:离心机采用双电机双变频能量反馈差转速系统控制,对差转速进行柔性无级调节,并根据物料的变化随时调节差转速。真正的节能产品。

5、操作环境好:离心机对物料的分离是在完全密闭条件下进行的,操作现场整洁,并保持生产环境的整洁卫生,实现文明生产。

6、安全保护装置可靠:离心机设有扭矩保护,功率控制等多重保护,能有效地排除或减少突发故障对机器造成的损害。

7、造型美观:本机的机座采用碳钢焊接而成,表面均经特殊工艺处理,光滑平整。轻巧、大方、美观,给人以整体美感。

卧式螺旋离心机是一种螺旋卸料沉降离心机,通过螺旋推料器上的叶片推至转鼓小端排渣口排出,液相则通过转鼓大端的溢流孔溢出。如此不断循环,以达到连续分离的目的。

卧螺离心机一般可分为卧式螺旋过滤离心机和卧式螺旋沉降离心机。卧螺离心机是一种卧式螺旋卸料、连续操作的沉降设备

卧螺离心机是高速运转、连续进料、离心分离、螺旋输送卸料的设备,具有结构紧凑、连续操作、运行平稳、满足大处理量要求、单位产量耗电少、适应性强、维修方便等特点,广泛应用于石油、化工、冶金、医药、食品的领域。卧螺离心机主要由5部分组成:转鼓、螺旋退料器、轴承、溢流口及分料口。当要分离的悬浮液由空心转轴污泥脱水处理设备送入转筒后,在高速旋转产生的离心力作用下,卧螺离心机品牌,立即被甩入转鼓腔内。高速旋转的转鼓产生强大的离心力把比液相密度大的固相颗粒甩贴在转鼓内壁上,形成固体卧螺离心机厂家层(因为环状,称为固环层);水分由于密度较小,离心力小,因此只能在固环层内侧形成液体层,称为液环。

卧螺离心机是高速运转、连续进料、离心分离、螺旋输送卸料的设备,具有结构紧凑、连续操作、运行平稳、满足大处理量要求、单位产量耗电少、适应性强、维修方便等特点,广泛应用于石油、化工、冶金、医药、食品的领域。卧螺离心机主要由5部分组成:转鼓、螺旋退料器、轴承、溢流口及分料口。当要分离的悬浮液由空心转轴污泥脱水处理设备送入转筒后,在高速旋转产生的离心力作用下,卧螺离心机,立即被甩入转鼓腔内。高速旋转的转鼓产生强大的离心力把比液相密度大的固相颗粒甩贴在转鼓内壁上,形成固体卧螺离心机厂家层(因为环状,称为固环层);水分由于密度较小,离心力小,因此只能在固环层内侧形成液体层,称为液环。

卧螺离心机

一、高转速,高转速能提供高离心力:卧螺均设计在少2800G的工作条件下运行。

二、卧螺使用钨碳合金材料做抗磨损保护,包括碳化钨衬垫和碳化钨喷焊。 钨碳合金保护:15000-40000小时

三、采用15度锥角,能更好的提高离心机脱水干度,更好的输送干泥。

四、横卧式结构,能节约空间,有利于在不同处点移动式处污水,方便运输。

五、运转平稳。新型横卧结构,实施了旋标准为5mm/s以下,大大减小了离心机因振动过大而产生的故障率。

结构特点:

1、转鼓等主要零部件采用耐蚀不锈钢制造;

2、输料螺旋采用防磨措施,可喷焊硬质合金保护层或镶装硬质合金耐片;

3、大长径比、高转速。具有多种角度的转鼓锥部结构;

4、可选用重负载、大传动比的摆线针轮、行星齿轮或液压差速器;

5、差转速及扭矩可随物料浓度、流量变化自动调节的微机控制系统;

6、带BD板的卧式螺旋沉降离心机,可对各种不同比例的初沉、活性污泥进行浓缩、脱水以及难分离的物料的分离。

卧螺离心机的工作原理如下:

1.卧螺离心机由主、辅电机通过皮带驱动差速器使离心机转鼓和螺旋输送器以某一转速差绕其轴线做同向转动。

2. 浑浊液经由入料管进入螺旋输送器腔体内部,并在离心作用下由螺旋输送器腔体上的开口进入转鼓腔体。

3. 进入转鼓内部的浑浊液由于高速旋转的转鼓的离心作用,使密度不同的固体颗粒和液体,在旋转运动的作用下发生分层,并在转鼓内卧螺离心机厂家壁形成固-液环形层。密度较大的固体颗粒沉降到紧贴转鼓内壁形成沉渣层。

4. 沉渣层固体在旋转的螺旋输送器叶片的作用下被推向转鼓锥段进行挤压及进一步脱水。

5. 脱水之后的固相卧螺离心机哪家好从排料口排出转鼓,液相则经过卧螺式离心机滤网后由溢流口从排液口排出。通过控制溢流口的位置可以控制液池深度以达到分离要求。

卧螺离心机是采用的是离心沉降原理。

卧螺离心机是国际上五十年发展起来的分离机械,其性能,用途广泛.七十年末我国开始引进,并在化工、食品、制药、环保、非金属工等行业广泛应用。1989年商业部为了在食品行业中配套,把卧螺离心机列为攻关项目委托绿洲机器厂进行研制。卧螺离心机在国外已研究几十年,有,我们反复进行各种物料的试验,在总结成功与失败的经验基础上,我们对机器结构进行改进,并对卧螺离心机关键参数在分离性能、沉渣输送等性能方面上的影响进行深入的研究分析;掌握了转鼓锥角、螺旋推料器叶片的倾角、螺旋推料器螺距、螺旋推料器相对转鼓的差转速等关键参数对分离效果、沉渣输送的影响;并成功地应用于我司生产个系列卧螺离心机上。