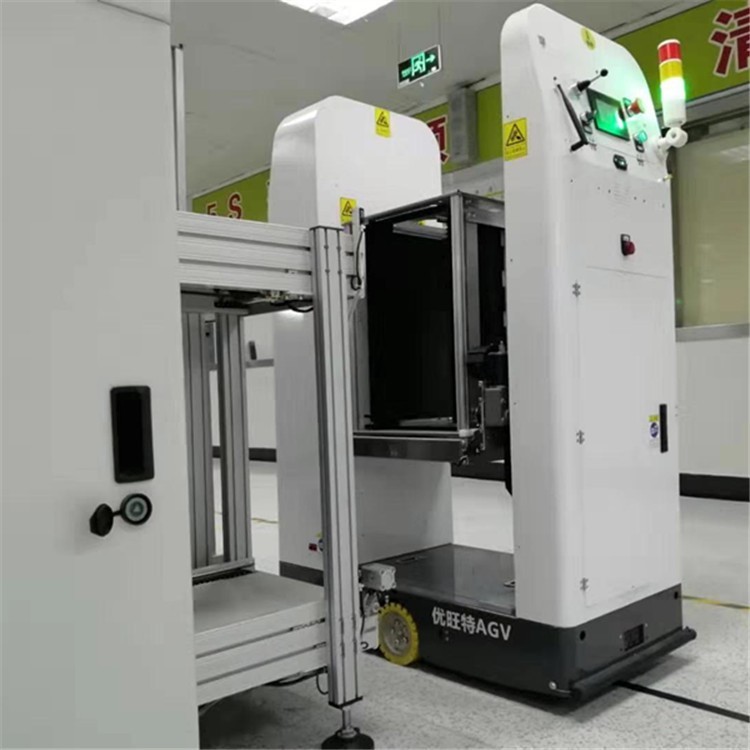

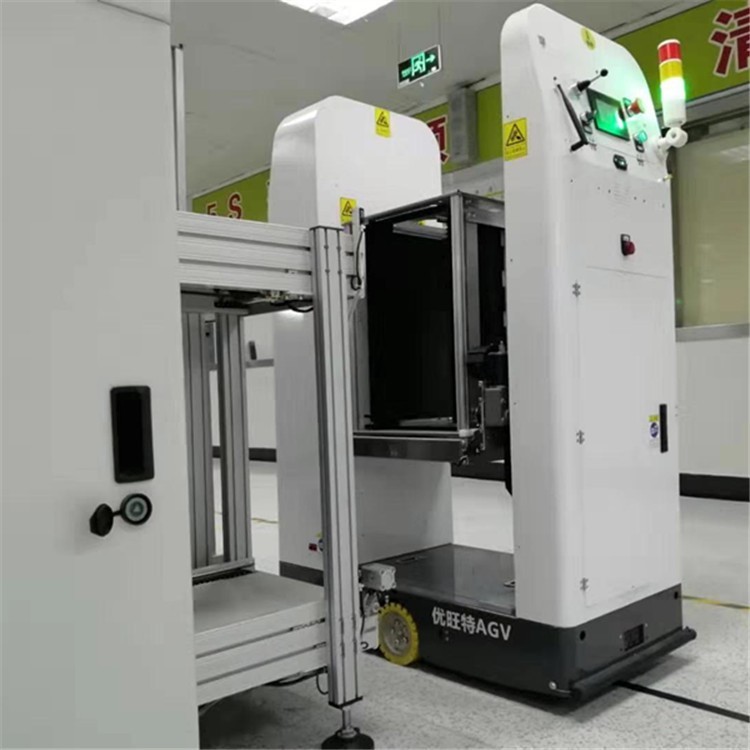

负载重量0-5000KG驱动方式差速、舵轮、麦轮导航方式磁条、二维码、激光供电能源锂电池组控制方式单片机爬坡性能3-5°行驶方式前进后退通信方式串口、WIFI(2.4/5G)安全防护激光避障

AGV扮演物料运输的角色已经50多年了。辆AGV诞生于1953年,它是由一辆牵引式拖拉机改造而成的,带有车兜,在一间杂货仓库中沿着布置在空中的导线运输货物。到上世纪五十年代末到六十年代初期时,已有多种类型的牵引式AGV用于工厂和仓库。

1973年,位于瑞典卡尔马市的沃尔沃装配厂着手发展异步设备装配线,来替代传统的传送带式装配线。至此,由计算机控制的装配型AGV数量达到了280辆。

.智能地面和dumb小车

20世纪70年代,基本的导引技术是靠感应埋在地下的导线产生的电磁频率。通过一个叫做“地面控制器”的设备打开或关闭导线中的频率,从而指引AGV沿着预定的路径行驶。由于AGV只是沿着地面上的信号行驶,所以被称为“dumb”,而AGV行驶的路径是由智能的地面控制器决定的,因此,这一时期的系统被称为“智能地面”和“dumb小车”。

这些代的导航电路在安装上的花费是昂贵的。因为在AGV所行驶的路径上都需要在地面上开槽,而且在弯道处,开槽的轨迹符合AGV的转弯半径。很多系统都需要埋设4条导线——3条用于导航,1条用于通信。另外,导线中的导航信号经常会受到周围的钢筋或电子信号的干扰。

自动导向车(AGV) 是采用自动或人工方式装载货物,按设定的路线自动行驶或牵引着载货台车至地点,再用自动或人工方式装卸货物的工业车辆。按日本JISD6801的定义:AGV是以电池为动力源的一种自动操纵行驶的工业车辆。自动导向车只有按物料搬运作业自动化、柔性化和准时化的要求,与自动导向系统、自动装卸系统、通讯系统、安全系统和管理系统等构成自动导向车系统(AGVS)才能真正发挥作用。 计算机硬件技术、并行与分布式处理技术、自动控制技术、传感器技术以及软件开发环境的不断发展,为AGV的研究与应用提供了必要的技术基础。人工智能技术如理解与搜索、任务与路径规划、模糊与神经网络控制技术的发展,使AGV向着智能化和自主化方向发展。AGV的研究与开发集人工智能、信息处理、图像处理为一体,涉及计算机、自动控制、信息通讯、机械设计和电子技术等多个学科,成为物流自动化研究的热点之一。

尽管对AGV的研究已有多年的历史,但仍有多项关键技术还有待提高和突破,以进一步提高AGV的性能,降低制造成本和减少使用费用

充电自动化

当AGV小车的电量即将耗尽时,它会向系统发出请求指令,请求充电(一般技术人员会事先设置好一个值),在系统允许后自动到充电的地方“排队”充电。

另外,AGV小车的电池寿命很长(2年以上),并且每充电15分钟可工作4h左右。

提高企业形象

AGV美观,可观赏度高,从而提高企业的形象。

方便,减少占地面积

生产车间的AGV小车可以在各个车间穿梭往复。

AGV在制造业的生产线中大显身手,、准确、灵活地完成物料的搬运任务。并且可由多台AGV组成柔性的物流搬运系统,搬运路线可以随着生产工艺流程的调整而及时调整,使一条生产线上能够制造出十几种产品,大大提高了生产的柔性和企业的竞争力。1974年瑞典的Volvo Kalmar轿车装配厂为了提高运输系统的灵活性,采用基于AGVS为载运工具的自动轿车装配线,该装配线由多台可装载轿车车体的AGVS组成,采用该装配线后,装配时间减少了20%,装配故障减小39%,投资回收时间减小57%,劳动力减小了5%。AGV在世界的主要汽车厂,如通用、丰田、克莱斯勒、大众等汽车厂的制造和装配线上得到了普遍应用。