S275JR欧标H型钢-HE550M厂家

-

面议

S275JR欧标H型钢-HE550M厂家

美标H型钢W10系列是一种常用的结构钢材料,适用于工业建筑、桥梁、汽车制造等领域。该系列的尺寸和材质

此系列的常见材质包括碳钢和合金钢。

碳钢的常见等级有ASTM A36、ASTM A572等。

合金钢的常见等级有ASTM A588、ASTM A709等。

需要注意的是,具体的尺寸和材质可能因生产厂家和项目要求而有所不同。在选择和使用H型钢W10系列时,需要根据具体项目的设计要求和材料性能进行选择。

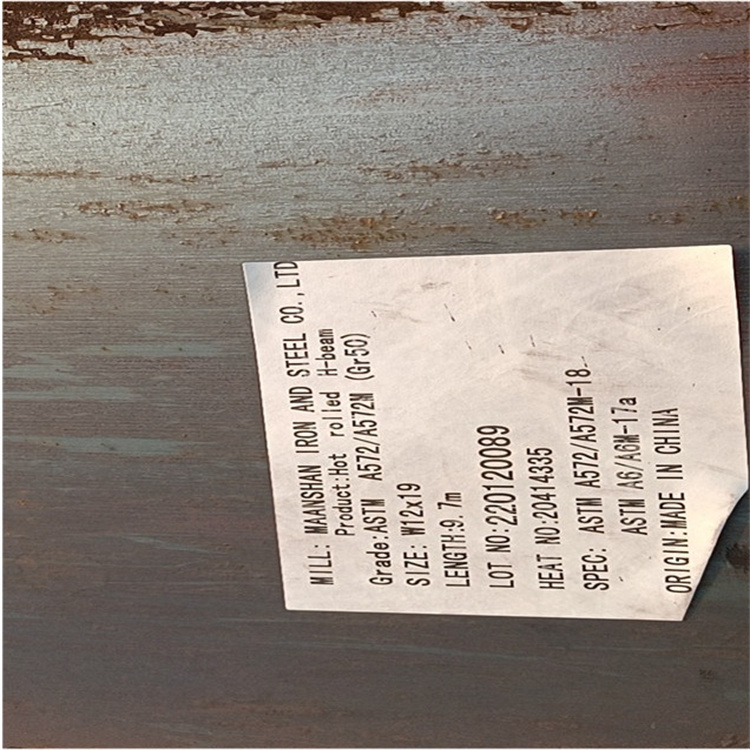

美标H型钢W12*30A572GR50/A992

美标H型钢W12*35A572GR50/A992

美标H型钢W12*40A572GR50/A992

美标H型钢W12*45A572GR50/A992

美标H型钢W12*50A572GR50/A992

美标H型钢W12*53A572GR50/A992

美标H型钢W12*58A572GR50/A992

美标H型钢W12*65A572GR50/A992

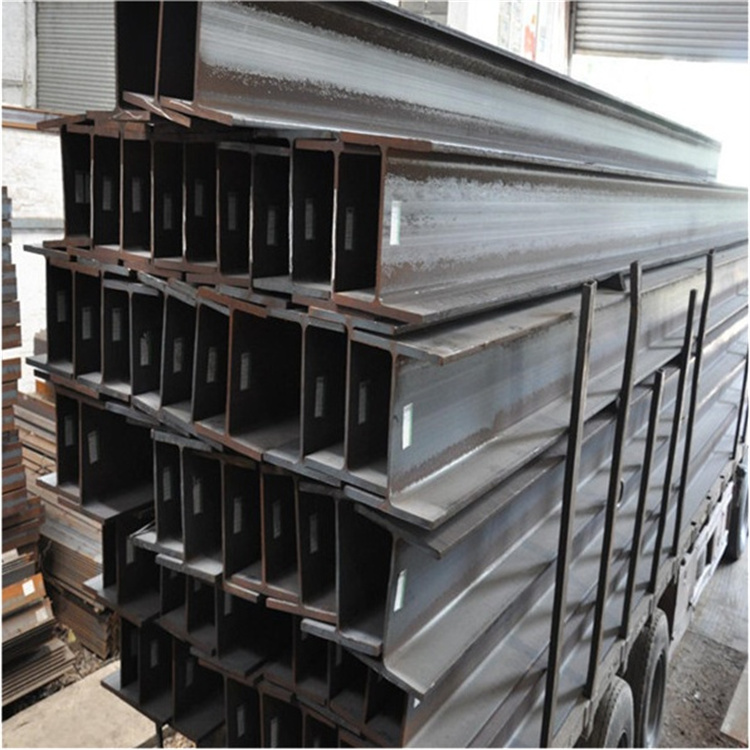

H型钢是一种截面面积分配更加优化、强重比更加合理的经济断面型材,因其断面与英文字母“H”相同而得名。由于H型钢的各个部位均以直角排布,因此H型钢在各个方向上都具有抗弯能力强、施工简单、节约成本和结构重量轻等优点,已被广泛应用。

断面形状类似于大写拉丁字母H的一种经济断面型材,又叫钢梁、宽缘(边)工字钢或平行翼缘工字钢。H型钢的横断面通常包括腹板和翼缘板两部分,又称为腰部和边部。

H型钢生产方法

H型钢可用焊接或轧制两种方法生产。焊接H型钢是将厚度合适的带钢裁成合适的宽度,在连续式焊接机组上将翼缘和腹板焊接在一起。焊接H型钢有金属消耗大、不易产品性能均匀、尺寸规格受限制等缺点。因此,H型钢以轧制方法生产为主。在现代化的轧钢生产中,使用轧机轧制H型钢。H型钢的腹板在上下水平辊之间进行轧制,翼缘则在水平辊侧面和立辊之间同时轧制成形。由于仅用轧机尚不能对翼缘边端施以压下,这样就需要在机架后设置轧边端机,俗称轧边机,以便对翼缘边端给予压下并控制翼缘宽度。在实际轧制操作中,把这两座机架作为一组,使轧件往复通过若干次,或者是令轧件通过由几架机座和一两架轧边端机座组成的连轧机组,每道次施加一定的压下量,将坯料轧成所需规格形状和尺寸的产品。在轧件的翼缘部位,由于水平辊侧面与轧件之间有滑动,轧辊的磨损比较大。为了重车后的轧辊能恢复原来的形状,应使粗轧机组上下水平辊的侧面以及与其相对应的立辊表面呈3°~8°的倾角。为修正成品翼缘的倾角,设置成品轧机,又叫精轧机,其水平辊侧面与水平辊轴线垂直或有较小的倾斜角,一般不大于20′,立辊呈圆柱状。

用轧机轧制H型钢,轧件断面可得到较均匀的延伸,翼缘内外侧轧辊表面的速度差较小,可减轻产品的内应力及外形上的缺陷。适当改变轧机的水平辊和立辊的压下量,便能获得不同规格的H型钢。轧机的轧辊外形,形状简单,寿命长,轧辊的消耗可大为减少。轧机轧制H型钢的优点是: 同一尺寸系列只有腹板和翼缘的厚度尺寸是变化的,其余部位尺寸都是固定不变的。因此,同一孔型轧制的同一系列H型钢具有多种腹板和翼缘厚度尺寸规格,使H型钢规格数量大为增加,为使用者选择合适的尺寸规格带来的方便。

在无轧机的情况下,有时为了满足生产建设的急需,也可将普通二辊式轧机加装立辊框架,组成孔型轧制H型钢。用这种方式轧制H型钢,产品尺寸精度低,翼缘同腹板之间难成直角,成本高,规格少,轧制柱材用H型钢极为困难,故使用者不多。

S275JR HE550M欧标H型钢对存在的问题应加强检查,分析原因并制定预防纠正措施,问题解决以后进行验证,记录形成闭环。中应按要求准确、完整、清楚地填写有关原始记录。格执行加热制度和待轧制度,升温时先升均热段,待轧制顺利时再升加热段;降温时先降加热段,然后再降预热段,后降均热段。煤气质量差、空燃比在1.3以下或轧制节奏太快、出炉钢温不能满足生产要求时,及时反馈调度,建议控制轧制节奏,并做好待温记录。8加热过程中应密切关注各段炉温和钢温情况,当炉温超过加热要求时,应立即采取纠正措施,并在记录上做记号,并注明原因。调节烟道闸板,严禁炉头炉尾冒火或吸风,炉膛压力控制在1~a为宜。1无论正常生产还是事故停产时,烧嘴前的空气蝶阀均不得关死。正常生产时,所使用烧嘴前的空气蝶阀应全开,不使用烧嘴前的蝶阀应保留1/5开度。热炉送煤气程序1.2.1对检修后的炉子,应对煤气管道系统、阀门、法兰进行试漏,确保严密无漏气。2逐一检查确认所有的煤气烧嘴阀门处于关闭状态。查各段煤气放散阀处于全开状态。段煤气、空气蝶阀保留一定的开度。打开烟闸,无负荷启动鼓风机。煤气前应先用氮气清扫煤气管道,将管道内的空气排干净后方可送煤气,并要把煤气送到炉头。热炉点火程序1.3.1点火前准备好火把,检查煤气和空气压力处于正常状态,水冷系统正常。火前在煤气管道末端放散阀处用试验筒取样做煤气爆破试验,试验合格后方可点火。3点火作业时,有专人指挥,一人执火把,一人开阀门,一人联系。嘴空气阀门开1/5往炉内送风。炉内送明火,距离烧嘴约1mm。慢打开烧嘴前煤气蝶阀直至点燃。果烧嘴点不着或点着又灭,则停止点火,立即关闭该烧嘴煤气阀门,查明原因,处理完毕后排空气15分钟,在按上述步逐点火。嘴点然后,适当调节空燃比,使烧嘴燃烧情况达到正常。闭各段煤气放散阀。1烧嘴逐个点燃,有临近的烧嘴有专人监护方可引燃(炉温达到7℃以上自燃)。全部烧嘴点然后逐个调节,待燃烧正常后切换至工控机控制。调整烟道闸板位置,保持炉膛微正压。热炉停炉程序1.4.1关闭所有煤气烧嘴阀门。逐一确认关闭无误后,全部打开烟道闸板。段煤气、空气蝶阀保持一定的开度,手阀门全处于手动状态。到关闭煤气总阀通知后,先用氮气管接通煤气管道送氮气,然后打开各段煤气放散阀对管道内的煤气进行吹扫,确认吹扫干净后,关闭氮气阀门,在煤气管阀门处翻盲板。4待炉温降到5℃以下方可停风机。换蓄热室蓄热球工作程序1.5.1轧制车间加热炉人员提前打开所有蓄热室炉门。制车间安排拆除所有蓄热室炉门砌砖。制车间安排4个人负责两个蓄热室蓄热球的掏出。出蓄热球后,由轧制人员负责炉篦清理检查。制车间安排4个人负责两个蓄热室蓄热球的装入。规定的时间内(12小时)完成以上工作量。他车间人员给予全力配合轧制车间更换蓄热球。