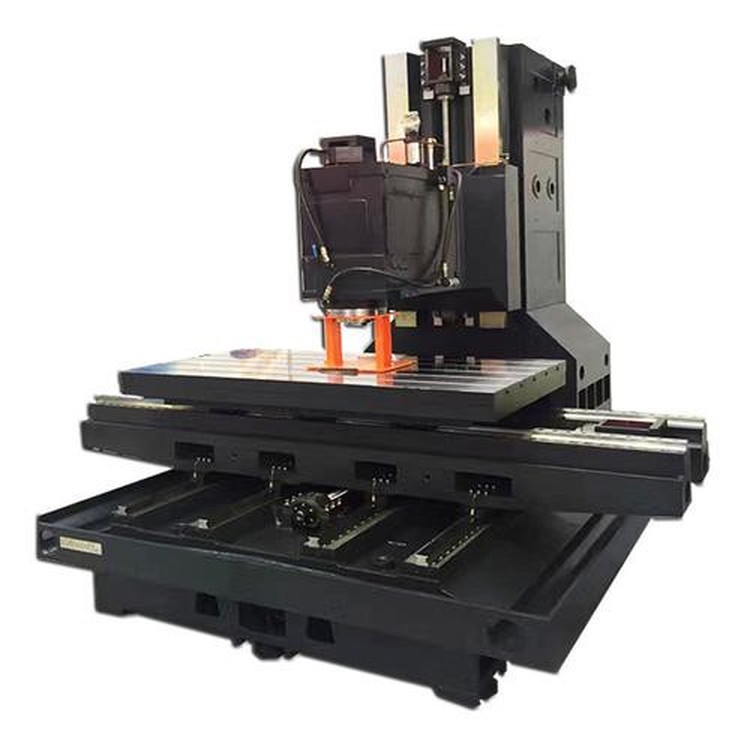

高刚性高精密VMC-1580L立式加工中心电话自动化

-

面议

苏州特鲁特数控机床科技有限公司坐落于德企之乡-江苏太仓浏河镇新闸村1幢,是一家集研发、与销售为一体的数控机床服务商。机床铸件采用进口龙门五面体、卧式锂铢加工中心、龙门加工中心、龙门导轨磨床等设备作为加工母机,同时配备进口激光干涉仪、循圆仪、动平衡仪等检测设备。

公司产品 VMC系列高刚性立式加工中心机, VMC-L系列高速立式加工中心机、VMC系列钻攻、精雕高速中心机、GMC系列与FD系列龙门加工中心机、HMC系列卧式加工中心机CFA五轴系列、镗铣床BMC系列、VMC-2T系列双主轴双Z轴立式加工中心机、车铣复合LA系列、HTB数控车床系列、韩国进口车齿机系列等,充分满足目前率零件加工行业需求,大效率节省人工。同时引进敏捷化进口设备代理销售, 及时地为使用者提供更具个性化的机床产品。

以“诚信经营、永续创新”为经营理念,以“坚持追求机床与”为目标,突破传 统营销理念,在不断努力为各类加工制造企业提供高性价比的数控设备的基础上,致力于为用户提供 切削类加工的单机、FMC、FMS、FA、CIMC、的集成化运用服务,使机床成为我们提供切削类整体加工解决方案的有效载体。

的营销技术团队,协助客户进行机床选型、工艺分析、制定工艺方案和提供交钥匙工程; 、迅速的服务管理模式,能有效管控与反馈订单的进展状况和机床质量;快速的售后服务回应机制,免除使用者的后顾之忧,使每位选择的用户都能拥有的售前、售中和售后服务。

VMC-1580机型规格表

规格/机型 单位 VMC-1580

加工范围

X轴行程(左右) mm 1500

Y轴行程(前后) mm 800

Z轴行程(上下) mm 700

主轴鼻端至工作台面距离 mm 155-855

主轴中心至立柱轨道面距离 mm 882

工作台规格

工作台尺寸 (X 轴方向) mm 1600

工作台尺寸 (Y 轴方向) mm 800

工作台大载重 kg 1100

主轴规格

主轴转速(皮带式) rpm 6000

主轴内孔锥度 BT50

主轴推荐马力 kW 15/18.5

主轴马达堵转扭矩 NM 140

进给系统

G00 快速进给 (X/Y/Z轴) m/min 24/24/12

G01 切削进给 mm/min 1-10000

机器精度

X,Y,Z定位精度 mm 0.005/ 300

X,Y,Z重复定位精度 mm 0.008/ 300

刀库系统

刀库类型 pcs 圆盘式BT50-24T

换刀方式 随机

换刀时间 sec T to T 3.8

大刀具直径/相邻无刀大刀具直径 mm Ø112 / Ø200

大单刀重量 KG 18

大刀具长度 mm 350

机器尺寸

机器尺寸(长*宽*高) mm 5135*3165*3345

机器重量(约) Kg 11000

FANUC 0i-MF(5包)标准功能

1. 大控制轴数8轴

2. 同时控制轴数3轴

3. 10.4" LCD 屏幕

4. 程序储存容量2M

5. 软行程保护极限

6. 前置式CF卡输出入接口

7. 以太网络输出入接口

8. DNC功能(使用USB接口,CF卡,以太网络)

9. 记忆程序运转

10. MDI编辑运转

11. 程序编辑

12. 背景编辑

13. 扩充程序编辑

14. 掌上型脉波产生器1组

15. 轴向手动进给及速率调整

16. 紧急停止

17. 单节执行

18. 主轴速率调整

19. 主轴正转,反转,定位,停止手动控制功能

20. 切削液手动控制功能

21. 加工吹气手动控制功能

22. 单节跳跃

23. 选择停止

24. 程序再启动

25. 参数,程序保护功能

26. 螺距背隙补偿

27. 固定式螺距误差补偿

28. 报警显示,报警履历显示

29. 程序搜索

30. 主轴速度显示

31. 主程序/子程序呼叫功能:M98、M198

32. 刀具补偿功能

33. 刀具补偿400组

34. 程序暂停:M00/M01

35. 程序结束:M02/M30

36. 刚性攻牙:M29

37. 快速位移倍率调整:F0、F25、F50、F100%

38. 进给倍率调整:0~220%

39. G00 快速定位

40. G01 切削进给

41. G02顺时针圆弧切削

42. G03逆时针圆弧切削

43. G04 暂停指令

44. G10 程序参数输入/补正输入

45. G11 程序参数输入/补正输入取消

46. G12 顺时针全圆切削

47. G13 逆时针全圆切削

48. G15 极坐标取消

49. G16 极坐标设定

50. G17、G18、G19 坐标平面选择

51. G20、G21 公英制转换

52. G27 返回参考点检测

53. G28 参考点返回

54. G29 参考点返回起始点

55. G30 返回第二参考点

56. G40 刀具半径补偿取消

57. G41、G42 刀具半径补偿

58. G43、G44 刀具长度补偿

59. G45-G48 刀具位置偏置

60. G49 刀具长度补正取消

61. G50、G51 比例缩放/取消

62. G52 局部坐标系

63. G53 机械坐标系

64. G54-G59 工件坐标系

65. G54.1P1-P48 附加工件坐标系48组

66. G60 单方向定位

67. G61 准确停止方式

68. G62 自动拐角倍率

69. G63 切削进给速度控制-攻牙方式

70. G64 切削进给速度控制-切削方式

71. G65、G66、G67使用者宏指令开始/取消

72. G68、G69 坐标系旋转开始/取消

73. G73 高速深钻孔循环

74. G74 反向攻牙循环

75. G76 精镗循环

76. G80 固定循环取消

77. G81 钻孔循环

78. G82 钻孔循环、逆镗孔循环

79. G83 深钻孔循环

80. G84 攻牙循环

81. G85、G86、G88、G89 镗孔循环

82. G87逆镗孔循环

83. G90 值指令

84. G91 增量值指令

85. G92 工件坐标系

86. G98 工件起始点返回循环

87. G99 R点返回循环

88. G05.1Q1/ G05.1Q0 AICC1控制开始/取消

89. 预读差补前铃型加减速

90. 加工条件选择功能

1580加工中心的构造特点主要包括高钢性、重切削、、率以及的控制系统。

高钢性、重切削:1580加工中心采用树脂砂耐磨铸件,具有强韧的筋骨,超大立柱和宽低座设计,采用蜂巢式结构。经过退火处理,消除了应力,了长久不变形。三轴采用钢性的矩形导轨,能够承受重切削,工作台经过精密研磨和淬火处理,大大增强了表面硬度12。

:三轴传动采用台湾C3级精密滚珠丝杆,安装P3级轴承,确保了定位精度和重复定位精度。三轴均采用日本三菱伺服马达和主轴电机,直联传动,提供了强劲的动力,确保了在强大承载能力下的进给精度。采用国际品牌的P3级主轴,确保了主轴的可靠性高、寿命长、噪音小、震动小、精度高的优点。

率:1580加工中心运行速度快,大幅提升了加工效率和加工精度。采用德国力士乐线轨,性能稳定,做工精细,使用寿命长。线轨的运行方式是滚动摩擦,所承受的摩擦力较小,进一步提高了效率和精度。

的控制系统:采用世界的三菱数控系统,M60S系列均采用伺服驱动,确保了控制系统的稳定性高、速度快,表面光滑,精度高等优点。所有M60S系列控制器都配备了RISC64位CPU,具有坐标显示值转换可自由切换、标准内载波形显示功能、缓冲区修正机能扩展等特性,适应内含以太网络和IC卡界面,可对应Windows多种版本。

综上所述,1580加工中心以其高钢性、重切削的能力,和率的特点,以及的控制系统,成为现代制造业中精密加工领域的重要设备。

1580加工中心注意事项

使用1580加工中心时,有几个关键的注意事项需要遵守以确保加工的性和安全性:

选择合适的机床类型:根据实际加工情况选择硬轨或线轨,确保机床的性能与加工需求相匹配。硬轨和线轨各有优势,硬轨适合重切削和高负荷工作,而线轨则提供更高的运行速度和加工精度,同时具有较长的使用寿命。

关注机床精度:机床的精度很大程度上取决于丝杆的质量。德国力士乐的丝杆因其和稳定性而被广泛使用,这对于加工精度至关重要。

操作方式:

手动操作时,利用手动脉冲发生器进行基本操作,检查加工尺寸可以使用机床的坐标显示,简化计算工作。手动操作是基础,反映操作者的技术水平。

自动操作前,进行“试切”以检查程序和测量工件尺寸,确保加工参数正确。操作过程中注意声音判断刀具运行情况,及时清理切屑以延长刀具寿命和减少工件变形。

操作注意事项:

注意使用

检查编程错误,不要局限于单个程序段,因为计算机可能预读多个程序段。这一点对于避免加工错误非常重要3。

严禁脚踏防护罩,以避免意外伤害。

技术和设计特点:

采用滚针轴承、滚动架和多极可调节机架等技术,确保低振动、低噪声和加工。

三轴采用全伺服电机驱动,提高加工效率及精密度。刀库可自由选配,适应不同加工需求。

机床机体采用三维变径结构设计,优化结构,提高稳定性并防止变形。

遵循这些注意事项,可以确保1580加工中心的、安全运行,同时加工质量和操作人员的安全。

设备的日常维护与保养:

1、日常维护:

定期清洁与润滑:每天结束工作后,应清理机床内外部的灰尘、切屑等杂质,特别是导轨、丝杠等运动部件,避免异物导致磨损或卡死。按照制造商推荐的周期和方法对各运动部件进行润滑,正确使用润滑剂可以减少摩擦,延长机械寿命。

运行监测:在运行过程中,定期监测其运行状态,如主轴转速、进给速度、切削过程等,确保设备在正常状态下运行。

2. 定期保养:

更换易损件:定期检查刀具、刀具夹头、传感器等易损件的磨损情况,及时更换以加工质量。

检查紧固件:检查螺钉、螺母、卡爪等紧固件是否松动,特别是刀库、主轴、导轨连接处的螺栓,确保无松动现象。

检查电气系统:定期检查电气接线、传感器、控制板等是否有异常,确保电气系统的稳定性和可靠性。

检查冷却系统:清洁冷却液管道,检查冷却液的水平和质量,并及时更换或维护冷却系统的元件,以确保机床的温度保持在合适的范围内。

3. 保养管理:

建立保养制度:维护与保养工作进行制度化管理,制定详细的保养计划和保养流程,确保保养工作的有序进行。

培训操作人员:对操作人员进行定期培训,提高其设备维护与保养能力,确保设备得到正确的保养。

记录与统计:维护与保养工作进行记录和统计,分析设备的运行状态和故障情况,为设备的改进和优化提供依据。

通过上述的日常清洁、定期检查与调整、及时更换磨损件、以及安全与环境条件的管理,可以显著提升机床的使用寿命和加工效率。