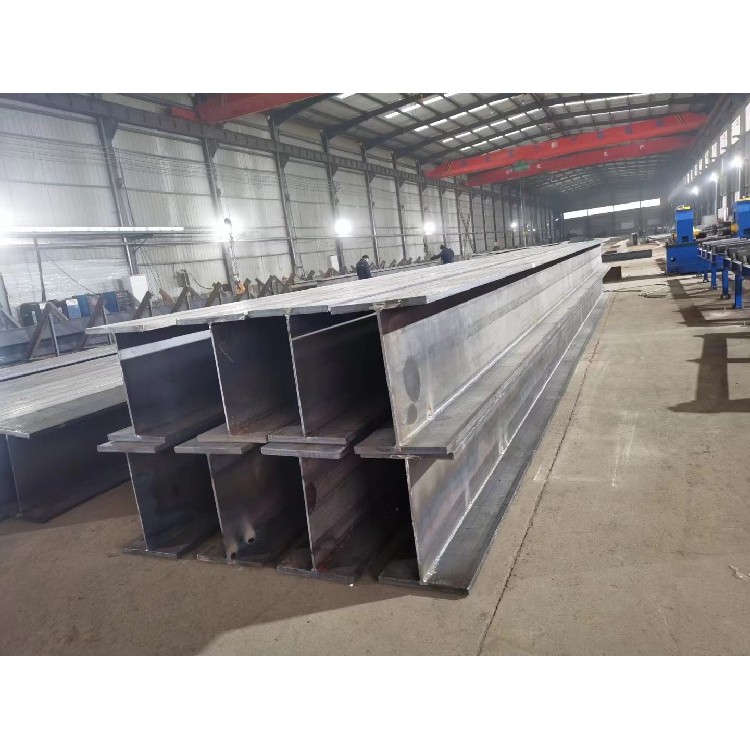

淮北机械Q355B200*200H型钢

-

¥4050.00

云南钢能商贸有限公司

中国投资曾带动全球经济 钢铁等去产能不是强制关门

2016-06-07 07:23:49

中美要如何正确看待产能过剩以及去产能问题?

在6月6日第八轮中美战略与经济对话(S&ED)期间的吹风会上,中国财政部部长表示,中国正视产能过剩问题,然而国际社会不应还将中国想象成是计划经济,目前中国正通过多种市场化方式出清过剩产能。与此同时,1000亿支持去产能基金主要是奖励性的,主要投入由地方支持。

还指出,中国钢铁、煤炭产能,在2008年国际金融之后积累较多,彼时在特别是基础建设方面的投资,带动了煤、钢的增长。那时全世界为中国经济叫好,“现在说中国产能过剩,当时怎么不说呢?”

中国正视产能过剩问题

在S&ED开幕式上,美国财政部长雅各布·卢在发言中表示,美国支持中国在削减产能过剩方面所做出的努力

卢表示,产能过剩对全球市场造成了扭曲和破坏效应,而大量削减那些正在经受过剩之苦领域的产能(包括钢铁和铝),对于国际市场的运行和稳定性来说都十分重要。

在吹风会上指出,中国正视产能过剩问题,去年自动减少了9000万吨的钢铁过剩产能,今后会继续这样做。

欢迎朋友们电话咨询或亲临云南德威有限公司或与在线客服咨询,洽谈,合作!!! 一次合作,一生友谊,期待您的光临

然而需要指出的是,中方产能过剩积累的来由。

就此表示,在2009年-2011年中,中国经济增长贡献了全球GDP增长的50%以上。

彼时中国大量增加投资,尤其是增加在基础设施建设投资,带动了煤、钢的增长。表示:“那时全世界为中国经济叫好,因为中国投资带动了全球经济。”

还提及,当时的美国《时代》杂志封面,放了农民工,说全世界应该感谢中国。“现在说中国产能过剩,当时怎么不说呢?”

至于国际社会提出中国应该增加量化指标,如钢铁去掉4亿吨产量等问题,表示,中国现在不是计划经济,钢铁行业中,民营企业占产能的52%以上,无法通过量化指标强制企业去产能,“强制关闭,他们能接受吗?”

“我们是采取加强环境、安全、能耗、质量等方面指标的和执行力度,通过市场出清的办法来去产能。”表示。

中国工作报告提出,从2016年开始,用5年时间再压减粗钢产能1亿~1.5亿吨;用3至5年的时间,再退出煤炭产能5亿吨左右、减量重组5亿吨左右。

然而在S&ED召开之前,以卢为代表的美国财政部官员在各种场合表示此次将同中方主要商讨过剩产能问题,关切程度超过了以往对汇率议题的关注。

卢在6月5日清华大学的一场活动中以劝诫的口吻指出,即便仅从对中国经济的影响方面来看,过剩产能意味着该国资源存在错配,终将破坏一个国家的经济效率。

对于卢在过剩产能方面的表态,表示,没有感到不适,“他(卢)面临国内压力,产业界等对他有压力,我对他也很理解”。

1000亿基金只是一部分

“壮士断腕”,化解产能过剩的过程,必然涉及职工下岗、转岗、安置。

化解产能过剩,会造成多少人下岗?坦陈,目前确实很难估计。譬如钢铁业,民营企业用人少,国企用人多,而国有企业的问题是历史形成的,(国企)还有公共职能没有剥离等等。

并指出,这1000亿元基金用于这两年去产能;去产能可能持续两三年时间,如有必要,资金可能还会增加

据悉,近日经审定后,财政部印发了《工业企业结构调整专项奖补资金管理办法》,安排 1000亿元专项奖补资金支持化解过剩产能,该《办法》明确财政设立工业企业结构调整专项奖补资金,对地方和企业化解钢铁、煤炭行业过剩产能工作 给予奖补,鼓励地方、企业和银行及其他债权人综合运用兼并重组、债务重组和破产清算等方式,实现市场出清。

“专项奖补资金规模为1000亿元,实行梯级奖补。”财政部有关负责人介绍说,其中,基础奖补 资金占资金总规模的80%,结合退出产能任务量、需安置职工人数、困难程度等按因素法分配;梯级奖补资金占资金总规模的20%,与各省份、企业化解过 剩产能任务完成情况挂钩,对超额完成目标任务量的省份、企业,按基础奖补资金的一定系数实行梯级奖补。据了解,专项奖补资金由地方和企业统筹 用于符合要求的职工分流安置工作。

在安排补助资金的同时,还将实施钢铁煤炭行业有关税收优惠政策。

公司拥有58人业务的销售团队,服务周到热情,公司的经营理念“你把信任交给我 我把满意留给你,公司一直以来奉行“货真价实,不欺瞒客户,诚信对待客户,真正做到为客户考虑出谋划策提供参考意见”多年来在西南地区赢得广大客户好评,为西南地区的电站,桥梁,高速公路,商厦市镇建设作出了的贡献,德威钢材期待与你“携手并肩,共创双赢”。

H型钢介绍

◆H型钢属于经济裁面型材(其它还有冷弯薄壁型钢、压型钢板等),由于截面形状合理,它们能使钢材更高地发挥效能,提高承载能力。不同于普通工字型的是h型钢的翼缘进行了加宽,且内、外表面通常是平行的,这样可便于用高强度螺栓和其他构件连接。其尺寸构成系列合理,型号,便于设计选用。

◆H型钢的翼缘都是等厚度的,有轧制截面,也有由3块板焊接组成的组合截面。工字钢都是轧制截面,由于生产工艺差,翼缘内边有1:10坡度。H型钢的轧制不同于普通工字钢仅用一套水平轧辊,由于其翼缘较宽且无斜度(或斜度很小),故须增设一组立式轧辊同时进行辊轧,因此,其轧制工艺和设备都比普通轧机复杂。国内可生产的大轧制h型钢高度为800mm,超过了只能是焊接组合截面。 我国热轧H型钢国标(GB/T11263-1998)将H型钢分为窄翼缘、宽翼缘和钢桩三类,其代号分别为hz、hk和hu。窄翼缘H型钢适用于梁或压弯构件,而宽翼缘h型钢和h型钢桩则适用于轴心受压构件或压弯构件。工字钢与H型钢相比,等重量前提下,w、 ix、 iy都不如h型钢。

3. 操作工艺

3.1 钢结构加工工艺流程

审查图纸绘制加工工艺图→编制各类工艺流程图→原材料验收复验→分类堆放→原材料矫正→连接材料验收→放样→放样验收→制作样板→制作胎具及钻模→号料→号料检验→切割→制孔→边缘加工→弯制→零件矫正→防腐→分类堆放→组装焊接→构件矫正→构件编号→除锈→油漆→编号→构件分类堆放→验收。

3.2 放样

根据加工工艺图纸进行放样。核对图纸外形尺寸、安装关系、焊缝长度等,确定无误后方可进行放样。样板应图号、零件号、加工数量、和加工边线、坡口尺寸等。放样划线时,应注意预留制作、安装时的焊接收缩余量;切割余量;安装预留尺寸要求。 划线前材料的弯曲和变形应予以矫正。放样是钢结构制造的道工序,它对产品质量、缩短生产周期、节约原材料等都具有重大影响。放样过程中,由于受到放样量具及工具精度及操作水平、视线差异等因素的影响,放样图会出现一定的尺寸偏差,放样允许的误差见下表:

表2 放样和样板的允许偏差

项 目

允 许 偏 差

平行线距离和分段尺寸

±0.5mm

对角线差

1.0mm

宽度、长度

±0.5mm

孔距

±0.5mm

加工样板角度

±20'

3.3 号料

号料前认真检查钢材的材质、规格、数量、裂纹等,确定无误后进行号料。在钢材上画出加工位置线,并标出工艺的零件号。而后用样冲冲点。 画线号料质量检验方法:用钢尺检测。放样和号料应预留收缩量(包括现场焊接收缩量)及切割、铣端等需要的加工余量。铣端余量:剪切后加工的一般每边加3~4mm,,气割后加工的则每边加4~5mm。切割余量:自动气割割缝宽度为3mm,手工气割割缝宽度为4mm(与钢板厚度有关)。本次号料剩余材料应进行余料标识,包括余料编号,规格,材质及炉批号等,以便于余料的再次使用。

表3 号料的允许偏差

项目

允许偏差

零件外形尺寸

±1.0mm

孔距

±0.5mm

3.4 切割

切割前,对下料工确定的号料尺寸进行复核,核对无误后,方可进行切割。切割前应将钢材切割区域表面的铁锈、污物等清除干净,切割后应清除熔渣和飞溅物。切割的允许偏差应符合下表的规定。

表4 切割的允许偏差(mm)

项 目

允许偏差

零件宽度、长度

±3.0mm

切割面平面度

0.05t且不大于2.0

割纹深度

0.2

局部缺口深度

1.0

注:t为切割面厚度。

气割操作应注意的工艺要点:

A、气割前检查确认整个气割系统的设备和工具全部运转正常,并确保安全。在气割过程中应注意:

a、气压稳定,不漏气

b、压力表、速度计等正常无损。

c、机体行走平稳,使用轨道时奥保持平直和无振动。

d、割嘴气流畅通,无污损。

e、割炬的角度和位置准确。

B、气割时应选择正确的工艺参数,工艺参数的选择主要是根据气割机械的类型和可切割的钢板厚度进行确定。

C、切割时应调节好氧气射流(风线)的形状,使其达到并保持轮廓清晰、风线长和射力高。

D、气割前,应去除钢材表面的污垢、油污及浮锈和其他杂物,并在下面留出一定的空间,以利于熔渣的吹出。气割时,割炬的移动应保持均速,割件表面距离焰心以2~5mm为宜。

E、气割时,防止回火。

F、为了防止气割变形,操作应遵循下列程序:

a、大型工件的切割,应先从短边开始。

b、在钢板上切割不同尺寸的工件时,应靠边靠角,合理布置,先割大件,后割小件。

c、在钢板上切割不同形状的工件时,应先割较复杂的,后割较简单的。

d、窄长条形板的切割,采用两长边同时切割的方法,以防止产生旁弯。

3.5开坡口

开坡口,采用坡口倒角机或半自动切割机,根据H型钢的板厚、坡口要求制备引弧板及引出板,引弧板及引出板的坡口形式应与H型钢的坡口形式相同,引弧及引出长度应不小于60mm,其材质应与母材相同;坡口加工完后,对坡口面及附近50mm范围内进行修磨,清除割渣及氧化皮等杂物,同时,对全熔透焊和部分熔透焊的坡口,在其过渡处应修磨出过渡段,使其平滑衔接。全熔透焊缝坡口角度如下图(左),半熔透焊缝坡口角度如下图(右)。

H型钢的腹板在上下水平辊之间进行轧制,翼缘则在水平辊侧面和立辊之间同时轧制成形。由于仅用轧机尚不能对翼缘边端施以压下,这样就需要在机架后设置轧边端机,俗称轧边机,以便对翼缘边端给予压下并控制翼缘宽度。