金帝软模,山东软模车冲压

-

¥8888.00

在开发样车制造前,为了模拟和验证车辆的某一方面(一般是底盘、动力总成的布置或某些性能)以及初的性能数据采集,而制造的实物样车——Mule Car。它实际是车辆的模型状态, 主要用于验证零部件总布置方案、试验整车基本性能、发动机机舱热负荷等。同时为后期零部件开发设计提供实车依据,但与真正的产品样车还有很大差异。

PFM的制作要求既美观又。如:表面加工特征(如圆角、特征棱线等)与数据一致、各种形状的孔位精度符合要求±0.3mm 、0-500mm的尺寸范围内的加工极限偏差为±0.40mm;模型外表面要铺设装饰板美化、喷漆, 骨架不能外露等等, 基本上属于数字化的产品模型。

材料选用、骨架设计及焊接、泡沫粘接、过切编程及加工、油泥涂覆、油泥精加工、胎架(底盘),成型精修、车轮车轴及附件的制作和色彩(喷漆)处理等过程,终设计方案是以A 级曲面数模的形式发布。

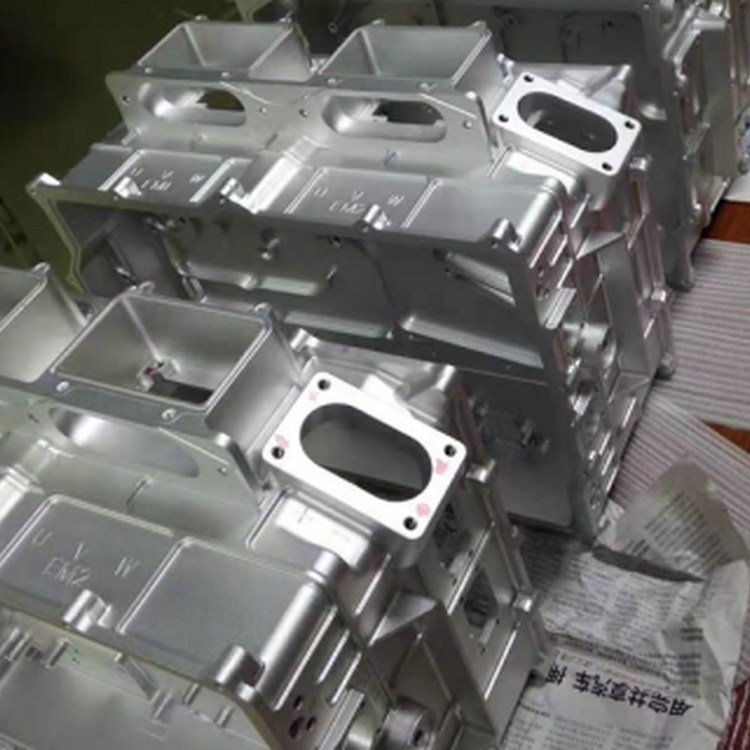

当白车身数据相对稳定、工艺验证阶段的开发数据下发到试制部门后, 试制部门将根据正式模具分包情况对铸造模此类长周期零件进行快速模具的开发。因为产品数据中的小尺寸零件在批量生产中是要开发钢板模具的,而正式钢板模具的开发周期与快速模具的开发周期基本一致,即3~4个月,为节约成本,将对快速模具及正式钢板模具并行开发。快速模具冲压件开发清单确认后,按照零件重要性、材料及加工难易程度将零件分为外表面件、高强度钢板件、结构件等,以便于确定快速模具材质以及对冲压件供应商进行分包。

目前,白车身快速样件基本采用的是整车或全部铸造模具冲压件的开发。样件按照在整车中的作用、质量要求及制造难易程度, 按梯次分配给不同的供应商, 这样可以大大减少制造成本,避免不必要的浪费, 但给供应商的管理带来一定的挑战。供应商确定之后, 要制定样件的工艺方案,对供应商进行项目进度跟踪, 并对样件制作过程中发现的问题及时反馈。

样件在提样之前重要的工作就是制件检测,只有达到技术要求的制件才可以发货到主机厂, 不合格制件则要求厂家限期整改。随后便是样件到货后的装车匹配与验证,这个过程需要各部门全程跟踪、及时反馈,争取以快速度完成数据的完善更新。

对于一般零件, 只开发一序简易成形模具,其模具结构与正式模具一样,包括凸模、凹模、拉延筋、压边圈或压料板等,但取消或简化了导向机构、安全机构。为减小模具度,制作统一的互换式垫板。

由3D造型软件输出STL数据格式,然后用切片软件沿成形的高度方向,每隔一定的间隔进行切片处理,以便提取界面的轮廓。间隔的大小根据被成形件精度和生产率的要求来选定,间隔愈小,精度愈高,但成形时间愈长。间隔的范围在0.1mm 左右,在此取值下,能得到比较光滑的成形曲面。

叠层制造的过程因各种成形工艺的不同而有较大的差异。典型的RP件工艺有:熔融沉积造型、光固化立体造型、选择性激光烧结、分层物件制造等。

为了使零件在表面状况或机械强度等具备某些功能性需求,其尺寸稳定性、精度等的要求,需要对其进行相应的后处理:A、对于具有终使用性功能要求的原型制件,通常采取渗树脂的方法对其进行强化;B、而用作熔模铸造型芯的制件,通过渗蜡来提高表面光洁度;C、另外,若存在以下问题,通常需要采用修整、打磨、抛光和表面涂覆等后处理工艺:

原型件表面不够光滑,其曲面上存在因分层制造引起的小台阶,以及因STL格式化而可能造成的小缺陷;2】原型的薄壁和某些小特征结构(如孤立的小柱、薄筋)可能强度、刚度不足;3】原型的某些尺寸、形状还不够;4】制件表面的颜色可能不符合产品的要求等。

激光切割机的精度可以达到0.2mm,完全满足样车试制的要求。对于现代CAD/CAM 制造技术来说,样件的激光切割精度就更加依赖其定位支架的制作工艺。定位支架分为油泥固定和数模截面线定位两种形式。

油泥式固定支架(如图5):在油泥未凝固前,由拉延件型面确定出固定形状。因油泥符合实际制件型面,定位相对稳定。但容易偏离数模原始状态,且不易发现差别。

在国外,RP原型成为某些制造厂家争夺订单的手段。例如位于Detroit的一家仅组建两年的制造商,由于装备了2台不同型号的快速成型机及以此为基础的快速精铸技术,仅在接到Ford公司标书后的4个工作日内便生产出了个功能样件,从而在众多的竞争者中夺到了为Ford公司生产年总产值达300万美元发动机缸盖精铸件的合同;零一方面,客户总是更乐意对着实物原型“指手划脚”,提出其对产品的修改意见。因此,RP模型是设计制造商就其产品与客户交流沟通的佳手段。

以RP生成的实体模型作模心或模套,结合精铸、粉末烧结或电极研磨等技术可以快速制造出企业生产所需要的功能模具或工装设备,其制造周期较之传统的数控切削方法可缩短30%~40%以上,而成本却下降35%~70%。模具的几何复杂程度愈高,这种效益愈显著。据一家位于美国Chicago的模具供应商(仅有20名员工)声称,其车间在接到客户CAD设计文件后1周内可提供任意复杂的注塑模具,而实际上80%模具则可在24~48小时内完工。快速成型技术利用材料累加法亦可用来制造塑料、陶瓷、金属及各种复合材料零件。

产品设计评估与校审

RP技术将CAD的设计构想快速、、而又经济地生成可触摸的物理实体。显然比将三维的几何造型展示于二维的屏幕或图纸上具有更高的直观性和启示性。正可谓“一图值千言,一物值千图”。因此,设计人员可以更快,更易地发现设计中的错误。更重要的是,对成品而言,设计人员可及时体验其新设计产品的使用舒适性和美学品质。RP生成的模型亦是设计部门与非技术部门交流的更好中介物。有鉴于此,国外常把快速成型系统作为CAD系统的外围设备,并称桌上型的快速成型机为“三维实体印刷机(3D Solid printer)”。

在RP系统中使用新型光敏树脂材料制成的产品零件原型具有足够的强度,可用于传热、流体力学试验,用某些特殊光敏固化材料制成的模型还具有光弹特性。可用于产品受载应力应变的实验分析。例如,美国GM在为其97年将推出的某车型开发中,直接使用RP生成的模型进行其车内空调系统、冷却循环系统及冬用加热取暖系统的传热学试验,较之以往的同类试验节省费用40%以上。Chrysler则直接利用RP制造的车体原型进行高速风洞流体动力学试验,节省成本达 70%。