重庆江津微米级干雾抑尘,微米级技术

-

¥6500.00

小篮天二流体干雾抑尘装置应用领域:

港口

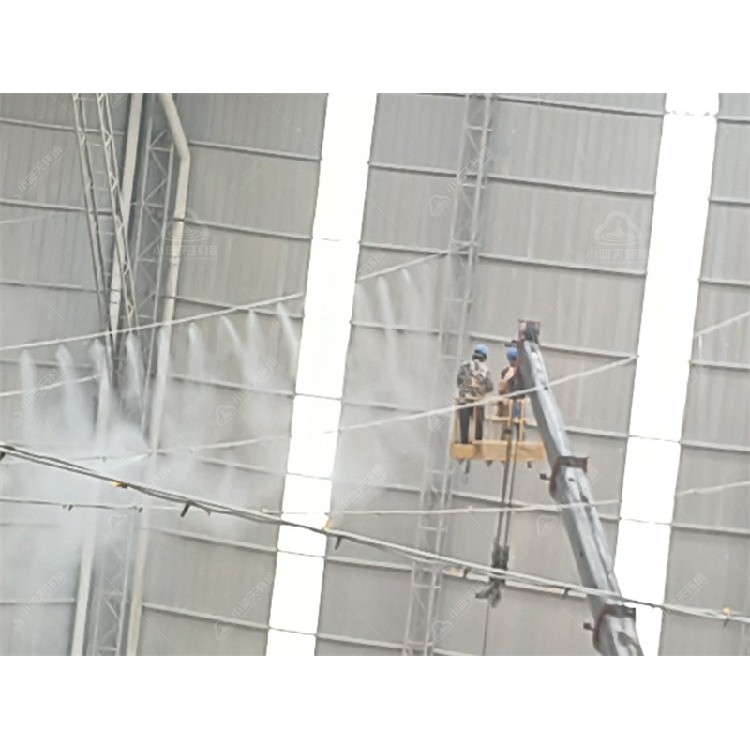

微米级喷雾抑尘系统在港口散货码头的翻车机、给料机、筛分机/站/楼/塔、转接塔(转运站)、堆/取料机、装船机、卸船机等设备的粉尘治理方面已广泛应用,主要用于抑制落料池、皮部尾部溜槽、取料机机头、卸料仓壁等作业点产生的粉尘。

矿山

小篮天微米级干雾抑尘系统在有色矿山、黑色矿山、非金属矿山的给料机、破碎机、筛分机、矿仓、输送皮带机等设备的粉尘治理方面已广泛应用,主要用于抑制粗碎、中细碎、筛分、粉矿仓、皮部尾部等作业点产生的粉尘。

火电厂

小篮天微米级干雾抑尘系统在火(燃煤)电厂的翻车机、卸煤沟、叶轮给煤机、破碎机、犁煤机、转运站、灰库等设施的粉尘治理方面已广泛应用,主要用于抑制储煤场、输煤系统生产环节等作业点产生的粉尘。

冶炼

小篮天微米级干雾抑尘系统在有色冶炼、钢铁冶炼企业的原料场转运站、卸料坑、高炉供料小车、渣破碎等设施的粉尘治理方面已广泛应用,主要用于抑制皮部尾部、上料机机头、卸料仓、渣破碎机、筛分机等作业点产生的粉尘。

煤化工

小篮天微米级干雾抑尘系统在煤化工的卸料沟、(皮带)转运站、犁煤机、给煤机、破碎机、准备车间、振动筛、装车楼等设备的粉尘治理方面已广泛应用,主要用于抑制卸料坑、皮部尾部溜槽等作业点产生的粉尘。

小篮天二流体干雾抑尘装置优势与特点:

无吸风、排风管路,无排尘(排污)系统,整体投资低;

自动化程度高,自主研发的中央集中控制系统为国内,实现无人值守;

可实现多种型号喷嘴搭配使用,抑尘率高达98%以上;

节能降耗效果明显,一般比湿式动力除尘器节电85%—90%,节水70%—85%;

粉尘治理效果理想,完够实现扬尘点粉尘浓度≤8mg/m3,岗位粉尘浓度≤5mg/m3,无二次污染,真正达到了“零排放”;运行成本低设备维护简单。

与传统除尘装置对比,小篮天微米级干雾针对起尘点进行粉尘治理,有效解决无组织排放粉尘污染;针对5微米以下可吸入性粉尘治理效果较好,避免职业病危害;除尘装置设备,操作方便,全自动控制,占地面积小,(煤)无热值损失,物料含水量几乎不增加,无二次污染,除尘装置操作电力及耗水量小,冬季结冻时仍可正常使用。通过环境优化系统利用高压雾化或空气雾化,产生颗粒非常细的干雾(雾粒径小于10 微米)来抑尘的。这种技术产生雾滴远远小于喷淋除尘产生的液滴,空气中弥漫的粉尘就是在这些超细的雾滴吸附、凝聚下,规模和质量不断增长,在重力影响下,加速沉降,实现抑尘目的。此设备配置的矿用粉尘浓度传感器,可与各种安全监控系统配套,当粉尘密度值过大时,传感器自动传输信号至PLC控制器,根据预先设定的粉尘浓度值自动开启或关闭喷嘴,降低粉尘浓度,改善工作环境,实现工作面巷道粉尘浓度的远程监测控制。在喷雾的过程中,如有人员通过,光电传感器会发出电信号,通过控制箱关闭控制系统暂停喷射,人员通过后自动恢复喷射状态。

传统喷雾除尘技术,产生的水滴直径200-300μm,不仅效率低能耗高,往往会导致物料过分湿润,影响成品产量。XLT干雾抑尘技术可以产生1-10μm高度雾化的水雾颗粒,使水雾颗粒与粉尘颗粒充分碰撞凝聚,抑尘效果明显优于传统喷雾除尘技术。干雾除尘亦称为干雾抑尘,与传统干法布袋除尘器不一样,投资较少,不受季节影响。干雾除尘是湿法除尘效果明显优于传统的水喷淋。干雾抑尘把水雾化成10微米的雾滴,这样可以与粉尘更好地结合。

火电厂输煤系统粉尘产生的原因主要是经碎煤机破碎,使颗粒变小的原煤的表面积增大,颗粒间的缝隙变多,密度减小,表面水分所占百分比也会减少,这是粉尘产生的内部原因。同时由于碎煤机转子鼓风效应、落煤管落差较大会导致大量煤粉外溢,给料机出口的不严密为碎煤机产生诱导风提供了条件,皮带抖动也会加剧产生大量粉尘,不当尾部缓冲托辊选型易造成喷粉,导料槽设计不合理也会产生粉尘。

针对严重超标的无组织的排放粉尘难以治理的实际状况,重庆小篮天的干雾抑尘装置能够产生直径在1-10微米的水雾颗粒,对悬浮在空气中的粉尘---特别是直径在5微米以下的可吸入粉尘颗粒进行有效的吸附而聚结成团,受重力作用而沉降,从而达到抑尘作用。粉尘治理的范围主要是150um以下的颗粒,特别是10um以下的可吸入性粉尘颗粒对人体健康危害较大。所以,只要产生与粉尘颗粒大小相当的微米级水雾颗粒,在污染源处使粉尘与微米级水雾吸附、二者相互粘结、增大并在其自身重力的作用下沉降,就可在污染源头控制粉尘颗粒,从而降低粉尘对人体的伤害,达到好的粉尘治理效果。