由于多材料车身是未来的发展趋势,因此铆接技术将成为为未来汽车车身的重要连接技术。目前在全铝和钢铝混合车身中主要应用的的铆接技术有:自穿刺铆接(SPR)、流钻螺钉(FDS)、无铆钉铆接((Clinch)和实心铆接等

通常情况下,推荐板材抗拉强度UTS<600MPa,高强度的热成型钢,高强钢和特高强度钢(UTS>600MPa)理论上也可以使用,但会使用特殊类型铆钉,铆接难度较大。

SPR铆接工艺对铆接点处的法兰宽度、距离板材边缘的长度以及铆接点间距有一定的尺寸要求,过窄的法兰边以及过近的板材边缘距离,铆接后容易使钣金裂纹,导致连接失效。根据在某新能源汽车上的使用经验,两铆接点之间的间距需要保持小30mm

同种铝合金零件之间的SPR连接,零件表面无需作特殊防腐处理,仅需要对钢制铆钉进行表面处理。

处于干区的铝合金零件之间的SPR连接,铆钉表面要镀锌处理,要满足96h中性盐雾试验;

处于湿区的铝合金零件之间的SPR连接,铆钉表面要锌镍合金涂覆处理,要满足480h/720h中性盐雾试验要求。

对于处于湿区的SPR连接,目前有两种方式处理此问题,一种方法是对钢制零件镀锌并作电泳处理,另一种方法是钢制零件镀锌并与铝合金零件之间涂胶水。钢制零件电泳处理方法主要适用于钢制零件与铝合金件大面积接触的匹配方式,涂胶水方案主要适用于钢制零件与铝合金零件条状接触的匹配方式。

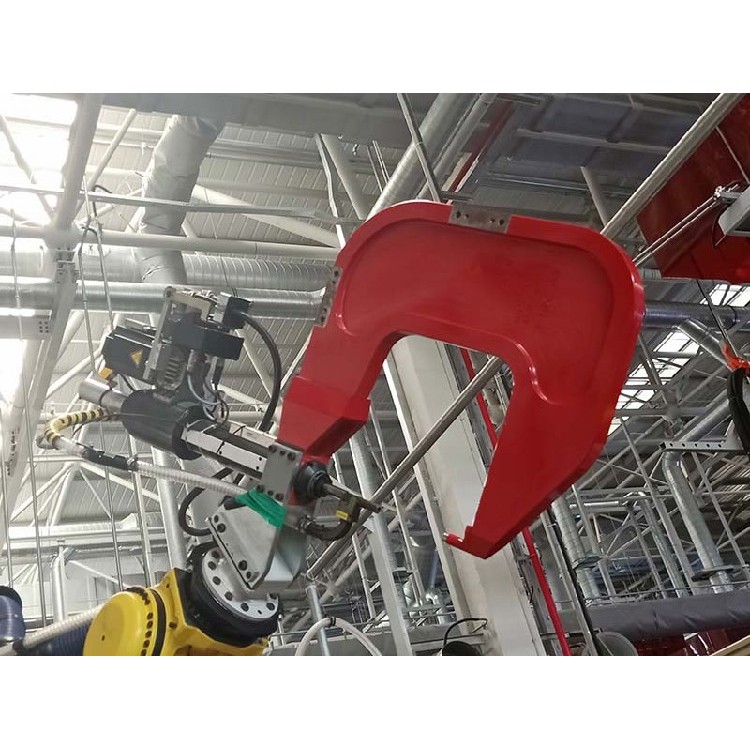

某新能源汽车前门铰链安装板处的SPR连接。通常前门有十万次开关耐久试验,对于铰链连接处强度要求很高,铝制安装板一般难以达到要求,为此铰链安装板采用钢制板材,而车门内板和其加强板采用铝制板材。此处两零件大面积接触,胶水不能均匀涂敷,不能可靠地避免钢铝电化学腐蚀。对于此种类型的面接触,对铰链安装板进行电泳处理,通过整体零件的电泳层隔绝钢铝之间的接触。