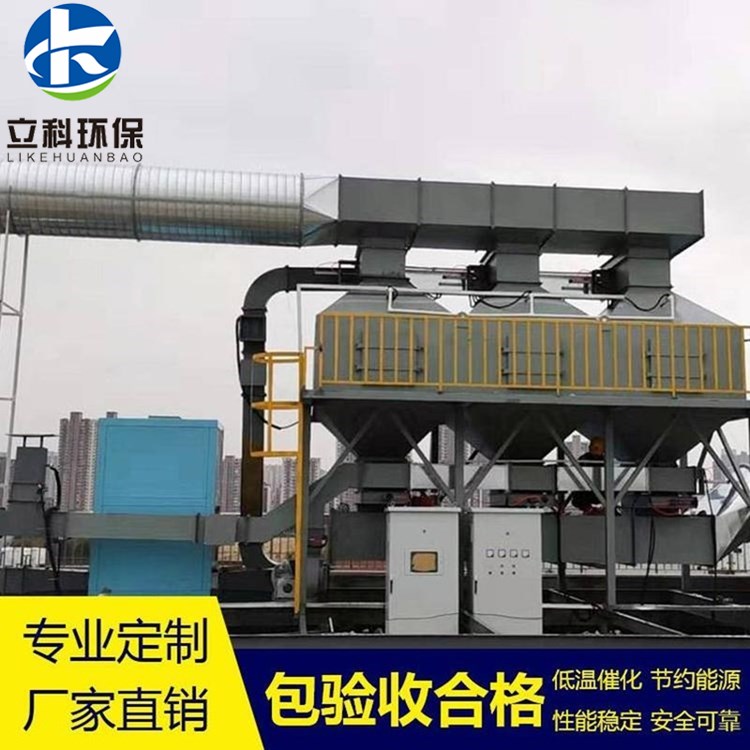

VOC废气治理Q235催化燃烧LK供应10000风量到200000风量催化燃烧

-

¥38950.00

产品简介

性能要求 催化剂是催化燃烧法的核心,一种好的催化剂具备催化活性高、热稳定性好、强度高、寿命长等特性。 1、活性高。催化剂的活性好坏直接影响催化燃烧的化学转化率。而转化率不仅与催化活性材料自身的活性有关,而且与催化载体的物理形状有着直接关系。所以,在选择适应的催化活性材料的同时,还考虑催化载体的物理形状,催化剂有较高的活性,达到催化燃烧净化的目的。 2、热稳定性好。由于废气的温度随时变化,如果催化剂不能适应一定范围内的温度变化,催化剂的性能就会下降,净化效率就会降低。因此,催化剂具备适应一定范围内的温度变化。 3、强度高。在催化燃烧过程中,催化剂往往会因高温、振动和气流等因素的作用,使催化剂产生破裂和磨损,破裂和磨损会造成催化剂的活性降低,增加催化剂床层的压降,影响净化效果。 4、寿命长。催化活性材料大都比较昂贵,所以,设计时选用催化剂时应尽量使用寿命较长的催化剂。

吸附+催化燃烧装置采用吸附浓缩+催化燃烧组合工艺,整个系统实现了净化、脱附过程闭循环,与回收类有机废气净化装置相比,无须备压缩空气和蒸气等附加能源,也无须配备冷却塔等附加设备,运行过程不产生二次污染,设备投资及运行费用低。选用特殊成型的蜂窝活性炭作为吸附材料,吸附剂寿命长,吸附系统阻力低,净化。用贵金属钯、铂载在蜂窝陶瓷上作催化剂,催化燃烧率达97%以上,催化剂寿命长、催化剂的分解温度低,脱附预热时间短,能耗低。采用微机集中控制系统,设备运行、操作过程实现全自动化,运行过程稳定、可靠。采用干式粉尘过滤材料,净化,确保吸附装置的使用寿命。安全设施完备,设有阻火器、泯压孔、及自动停机等保护措施。

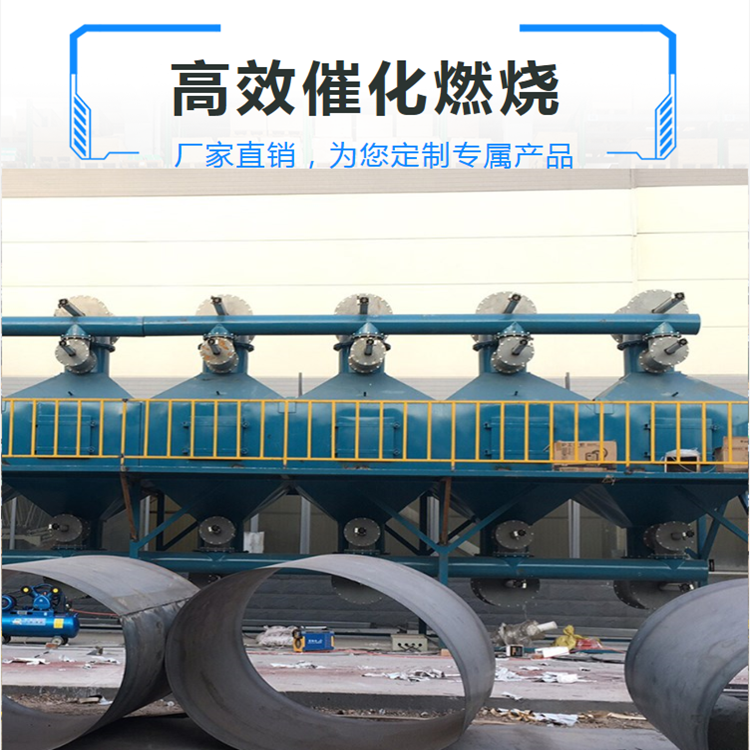

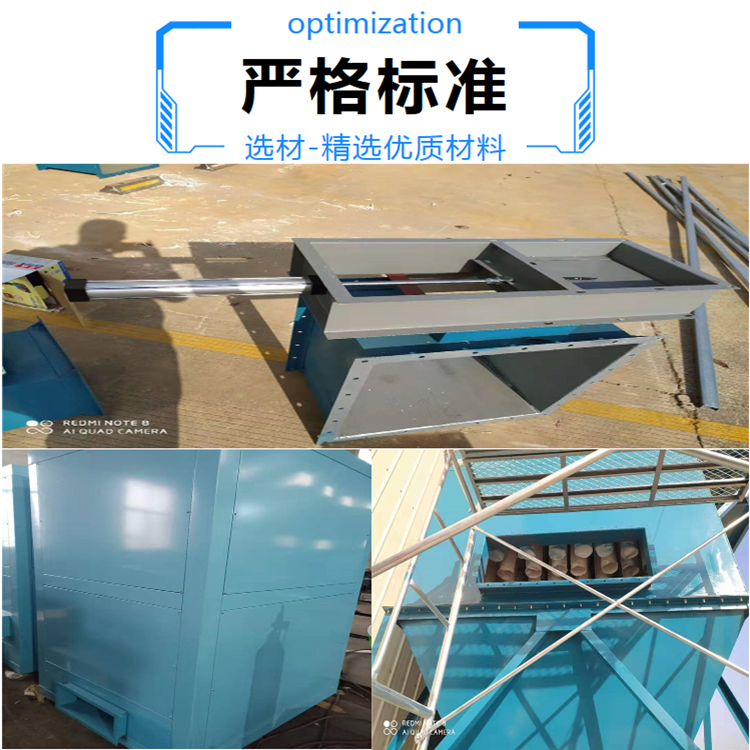

二、催化燃烧设备有哪些优点:1.设备设计原理,结构简便,可靠,节能省力,无二次污染2.耗电量小,催化燃烧室采用蜂窝陶瓷状为载体的催化剂,阻力小,活性高。当有机废气浓度达到2000PPm以上时,可维持自燃。3.适用于常温、低浓度、大风量的有机废气净化。4.运行阻力低、净化效率达905.操作简单方便,系统全部由PLC自动控制,可实现一键启动和连锁联动控制。6.系统an全可靠,配置多组温度、压力、气体传感器和报警装置,并设置了阻火器、泄爆膜等防护措施。7.采用模块化结构,结构简单,模块化形式,生产快,安装简单,设备占地面积小,重量轻。吸附床采用抽屉式结构,装填方便,便于更换。 三、催化燃烧设备性能特点:1、起燃温度低,节约能耗:催化燃烧设备催化起燃温度低,仅为250~350℃,设备预热时间短。节能省电。2、净化率高。催化燃烧设备采用铂、钯浸渍的蜂窝状陶瓷体催化剂,比表面积大,阻力小,净化率能达到95%以上。3、可靠:催化燃烧设备配有阻火除尘系统、防爆泄压系统、超温报警系统及全自动控制系统。4、余热回用:处理后的有机废气通过换热器的作用将热量留在催化燃烧设备内部,降低整个主机的消耗功率,设备仅消耗风机的功率。5、无二次污染:催化燃烧设备温度低,能大量减少NOx的生成,避免造成二次污染。6、催化燃烧设备几乎可以处理所有的烃类有机废气及恶臭气体。可以应用于石油化工、轻工、塑料、印刷、涂料等行业排放的常见污染物。四、催化燃烧废气处理箱工作原理:有机废气通过引风机进入设备的旋转阀,通过旋转阀将进口气体和出口气体完全分开。气体通过陶瓷材料填充层(底层)预热后发生热量的储备和热交换,其温度几乎达到催化层(中层)进行催化氧化所设定的温度,这时其中部分污染物氧化分解;废气继续通过加热区(上层,可采用电加热方式或天然气加热方式)升温,并维持在设定温度;其再进入催化层完成催化氧化反应,即反应生成CO2和H2O,并释放大量的热量,以达到预期的处理效果。经催化氧化后的气体进入其它的陶瓷填充层,回收热能后通过旋转阀排放到大气中,净化后排气温度仅略废气处理前的温度。系统连续运转、自动切换。通过旋转阀工作,所有的陶瓷填充层均完成加热、冷却、净化的循环步骤,热量得以回收。 五、活性炭脱附箱技术特点 :1、系列产品布局合理、被广大用户和总结出以下特点:2、操作方便:设备工作时,实现自动控制。3、能耗低:设备启动,仅需15~30分钟升温至起燃温度,耗能仅为风机功率,浓度较低时自动补偿。4、设备配有阻火除尘系统、防爆泄压系统、超温报警系统及自控系统。5、阻力小,净化率高:采用当今的贵金属钯、铂浸渍的蜂窝状陶瓷载体催化剂,比表面积大。6、余热可回用:余热可返回烘道,降低原烘道中消耗功率;也可作其它方面的热源。7、占地面积小:仅为同行业同类产品的70%~80%,且设备基础无特殊要求。8、使用寿命长:催化剂一般8000小时更换,并且载体可再生。9、可同时去除多种有机污染物。催化燃烧再生设备产品优势:1.操作方便,设备工作时。2.设备启动,仅需15~30分钟升温至起燃温度,耗能仅为风机功率,浓度较低时自动补偿。3.采用当今的贵金属钯、铂浸渍的蜂窝状陶瓷载体催化剂,比表面积大,阻力小,净化率高。4.余热可返回烘道,降低原烘道中消耗功率;也可作其它方面的热源。5.使用寿命长,催化剂一般两年更换,并且载体可再生。6.不产生氧化物(NOX)等二次污染物;7.安全性高、净化效率达99%以上;8.的热量回收率,热回收效率≥。9.占地面积小:仅为同行业同类产品的70%~80%,且设备基础无特殊要求。 六、吸附+催化燃烧装置采用吸附浓缩+催化燃烧组合工艺,整个系统实现了净化、脱附过程闭循环,与回收类有机废气净化装置相比,无须备压缩空气和蒸气等附加能源,也无须配备冷却塔等附加设备,运行过程不产生二次污染,设备投资及运行费用低。选用特殊成型的蜂窝活性炭作为吸附材料,吸附剂寿命长,吸附系统阻力低,净化。用贵金属钯、铂载在蜂窝陶瓷上作催化剂,催化燃烧率达97%以上,催化剂寿命长、催化剂的分解温度低,脱附预热时间短,能耗低。采用微机集中控制系统,设备运行、操作过程实现全自动化,运行过程稳定、可靠。采用干式粉尘过滤材料,净化,确保吸附装置的使用寿命。安全设施完备,设有阻火器、泯压孔、及自动停机等保护措施。可用于净化处理连续或间歇生产产生的有机废气。 一、催化燃烧,催化燃烧一体式机设备用于废气的燃烧温度一般在260℃至300℃之间。废气燃烧后再次进入热交换器。经过热交换器冷却后,净化后的废气通过离心风机和15米高的烟囱排放到大气中。催化燃烧、催化燃烧一体机的优点:1. 操作方便:设备工作时实现自动控制;2. 能耗低:设备启动加热至启动燃烧温度20分钟左右。当有机废气浓度较高时,能耗仅为风机功率。3.设备配有防火系统、防爆泄压系统、超温报警系统和的自动控制系统;4. 低阻、高净化效率:贵金属钯、铂浸渍蜂窝陶瓷载体催化剂,比表面积大;5. 余热回收:余热回流干燥通道,降低原干燥通道的能耗;它还可以在其他方面用作热源。6. 占地面积小:仅为同行业同类产品的80%,对设备基础无特殊要求; 使用寿命长:催化剂一般4年更换一次,载体可再生。催化燃烧工作原理:RCO催化燃烧设备内设加热室,启动加热装置,进入内部循环,当热气源达到有机物的沸点时,有机物从活性炭内跑出来,进入催化室进行催化分解成CO2和H2O,同时释放出能量。利用释放出的能量再进入吸附床脱附时,此时加热装置停止工作,有机废气在催化燃烧室内维持自燃,尾气,循环进行,直至有机物 从活性炭内部分离,至催化室分解。活性炭得到了 ,有机物得到催化分解处理。催化燃烧是用催化剂使废气中可燃物质在较低温度下氧化分解的净化。所以,催化燃烧又称为催化化学转化。由于催化剂加速了氧化分解的历程,大多数碳氢化合物在300~450℃的温度时,通过催化剂就可以氧化。

工程案例:兰霍医疗科技、华涛纺织、安徽润康橡胶、安徽创新电磁离合器有限公司、安徽永高股份有限公司、安徽广德鹏博新材料科技有限公司、安徽涌诚机械有限公司、无锡中石油润滑脂有限公司、山西平阳重工机械有限责任公司、无为楚江集团等、南京金线金箔总厂、尔锑卡(长兴)汽车安全装置有限公司等