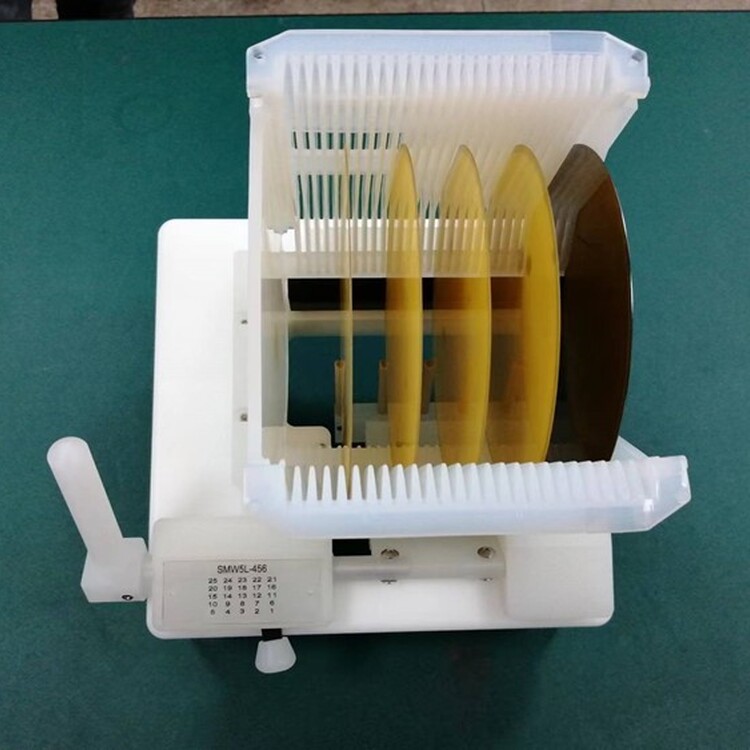

烟台出售晶圆挑片器厂家

-

面议

元素硅是一种灰色、易碎、四价的非金属化学元素。地壳成分中27.8%是硅元素构成的,仅次于氧元素含量排行第二,硅是自然界中比较富的元素。在石英、玛瑙、隧石和普通的滩石中就可以发现硅元素。硅晶片又称晶圆片,是由硅锭加工而成的,通过的工艺可以在硅晶片上刻蚀出数以百万计的晶体管,被广泛应用于集成电路的制造。

现有晶圆片生产过程中,需要从一道生产工序转移到下一道生产上,现有技术中依靠人力进行传送,传送过程的耗费人力,且人为传送力道不能掌握,容易造成破片。为此,我们提供了一种自动晶圆传片器以解决以上问题。

晶圆经过前道工席后芯片制备完成,还需要经过切割使晶圆上的芯片分离下来,后进行封装。不同厚度晶圆选择的晶圆切割工艺也不同:

厚度100um以上的晶圆一般使用刀片切割;

厚度不到100um的晶圆一般使用激光切割,激光切割可以减少剥落和裂纹的问题,但是在100um以上时,生产效率将大大降低;

厚度不到30um的晶圆则使用等离子切割,等离子切割速度快,不会对晶圆表面造成损伤,从而提高良率,但是其工艺过程更为复杂。

很长一段时间,锯切一直是被广泛使用的传统的切割方法,其大的优点就是可以在短时间内切割大量的晶圆。然而,如果切片速度大幅提高,小芯片边缘剥落的可能性就会变大。因此,应将叶轮的旋转次数控制在每分钟30000次左右。

在切片或任何其它磨削过程中,在不超出可接受的切削质量参数时,新一代的切片系统可以自动监测施加在刀片上的负载,或扭矩。对于每一套工艺参数,都有一个切片质量下降和BSC出现的极限扭矩值。切削质量与刀片基板相互作用力的相互关系,和其变量的测量使得可以决定工艺偏差和损伤的形成。工艺参数可以实时调整,使得不超过招矩极限和获得大的进给速度。

切片工序的关键部分是切割刀片的修整(dressing)。在非监测的切片系统中,修整工序是通过一套反复试验来建立的。在刀片负载受监测的系统中,修整的终点是通过测量的力量数据来发现的,它建立佳的修整程序。这个方法有两个优点:不需要来佳的刀片性能,和没有合格率损失,该损失是由于用部分修整的刀片切片所造成的质量差。

外圆切割组然操作简单,但据片刚性差,切割全过程中锯片易方向跑偏.造成被切割工们的平面度差;而内圆切割只有进行直线切割,没法进行斜面切割。线锯切割技术具备割缝窄、率、切成片、可进行曲线图切别等优点成为口前普遍选用的切割技术。

内圆切割时晶片表层损害层大,给CMP产生挺大黔削抛光工作中;刃口宽。材料损害大。品片出率低;成木高。生产效率低;每一次只有切割一片。当晶圆直径达到300mm时。内圆刀头外径将达到1.18m。内径为410mm。在生产制造、安装与调节上产生许多艰难。故后期主要发展趋势线切别主导的晶圆切割技术。

硅圆片切割应用的目的是将产量和合格率大,同时资产拥有的成本小。可是,挑战是增加的产量经常减少合格率,反之亦然。晶圆基板进给到切割刀片的速度决定产出。随着进给速度增加,切割品质变得更加难以维持在可接受的工艺窗口内。进给速度也影响刀片寿命。在许多晶圆的切割期间经常遇到的较窄迹道(street)宽度,要求将每一次切割放在迹道中心几微米范围内的能力。这就要求使用具有高分度轴精度、高光学放大和对准运算的设备。