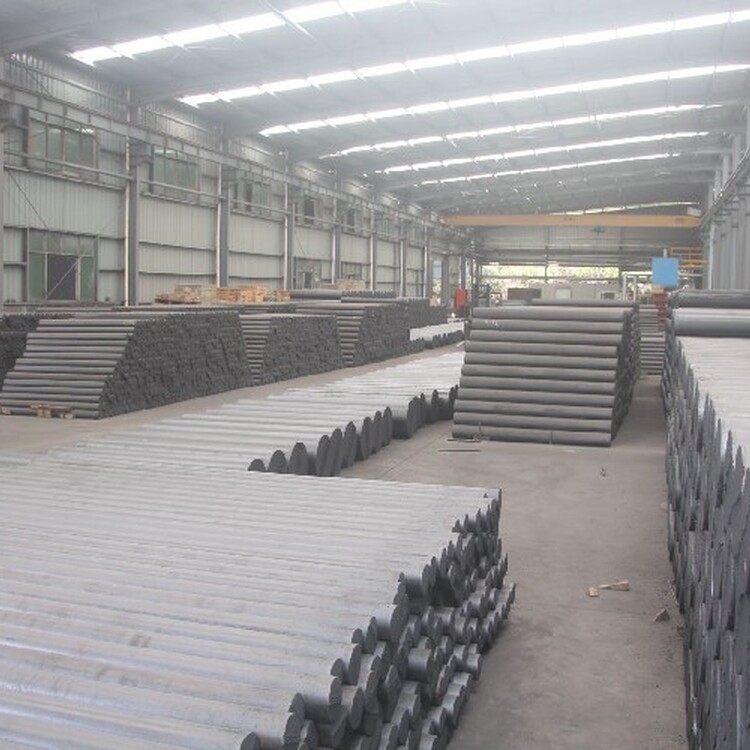

福建小型石墨电极焙品商家联系方式,石墨电极生坯

-

面议

石墨电极焙烧品,包括制造功率石墨电极,高功率石墨电极和普通功率石墨电极的炭素焙烧品。生产的石墨电极焙烧品的生产工艺为挤压成型,其质量优于YB-TO99-1977标准,其大特点是体积密度大,抗压强度高,电阴率低,易石墨化。石墨成品率高,在全国有较高的声誉。

冲压:挤压成形的原理是什么?

挤出工艺的实质是使糊料通过一定形状的模口,经过压实和塑性变形,形成具有一定形状和尺寸的毛胚。挤出过程主要是糊料的塑性变形过程。

浸渍:为什么要对炭素制品进行浸渍?经压成型后的生制品孔度很低。但是生制品在焙烧后,由于煤沥青在焙烧过程中一部分分解成气体逸出,另一部分焦化为沥青焦。生成沥青焦的体积远远小于煤沥青原来占有的体积,虽然在焙烧过程中稍有收缩,但仍在产品内部形成许多不规则的并且孔径大小不等的微小气孔。由于大量气孔的存在必然会对产品的理化性能产生一定的影响。在一定的温度下的氧化速度加快,耐腐蚀也变坏,气体和液体更容易渗透。

浸渍是一种减少产品孔度,提高密度,增加抗压强度,降低成品电阻率,改变产品的理化性能的工艺过程。

石墨化:何谓石墨化?石墨化的目的是什么?

石墨化是把焙烧制品臵于石墨化炉内保护介质中加热到高温,使六角碳原子平面网格从二维空间的无序重叠转变为三维空间的有序重叠,且具有石墨结构的高温热处理过程。其目的是:

(1)提高产品的热、电传导性。

(2)提高产品的耐热冲击性和化学稳定性。

(3)提高产品的润滑性、抗磨性。

(4)排除杂质,提高产品强度。

二次焙烧是焙烧品浸渍后进行再次焙烧,使浸入焙烧品孔隙中的沥青炭化的工艺过程。生产体积密度要求较高的电极(除RP以外的所有品种)和接头坯料需进行二焙,接头坯料还需进行三浸四焙或二浸三焙。

焙烧炉主要炉型:连续作业----环式炉(带盖、不带盖)、隧道窑间歇作业----倒焰窑、车底式焙烧炉、箱式焙烧炉。

焙烧曲线及高温度:一次焙烧----320、360、422、480小时,1250℃二次焙烧----125、240、280小时,700-800℃。

焙烧品的检查:外观敲击、电阻率、体积密度、抗压强度、内部结构剖析。

浸渍的工艺流程及相关技术参数是:焙烧坯——表面清理——预热(260-380℃,6-10小时)——装入浸渍罐——抽真空(8-9KPa,40-50min)——注沥青(180-200℃)——加压(1.2-1.5MPa,3-4小时)——返沥青——冷却(罐内或罐外)