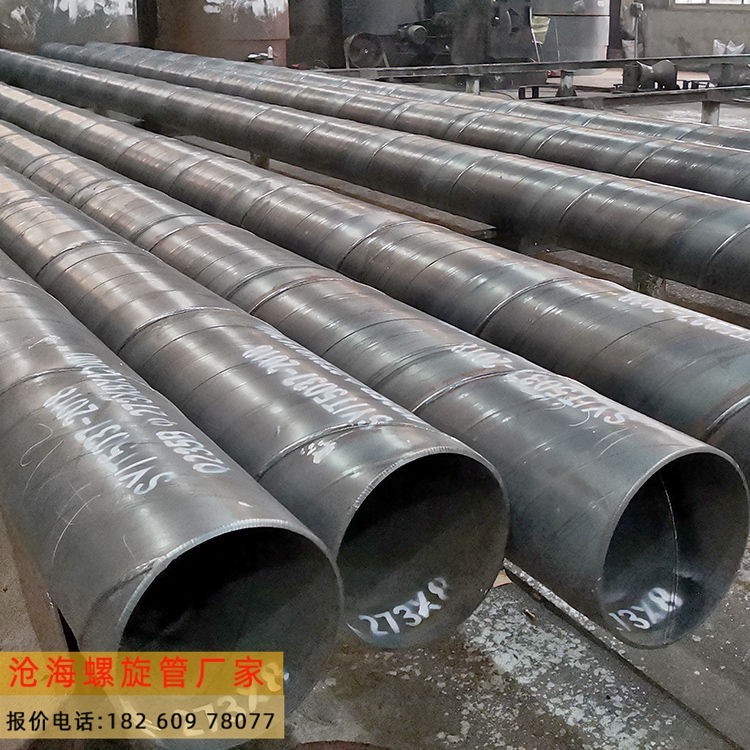

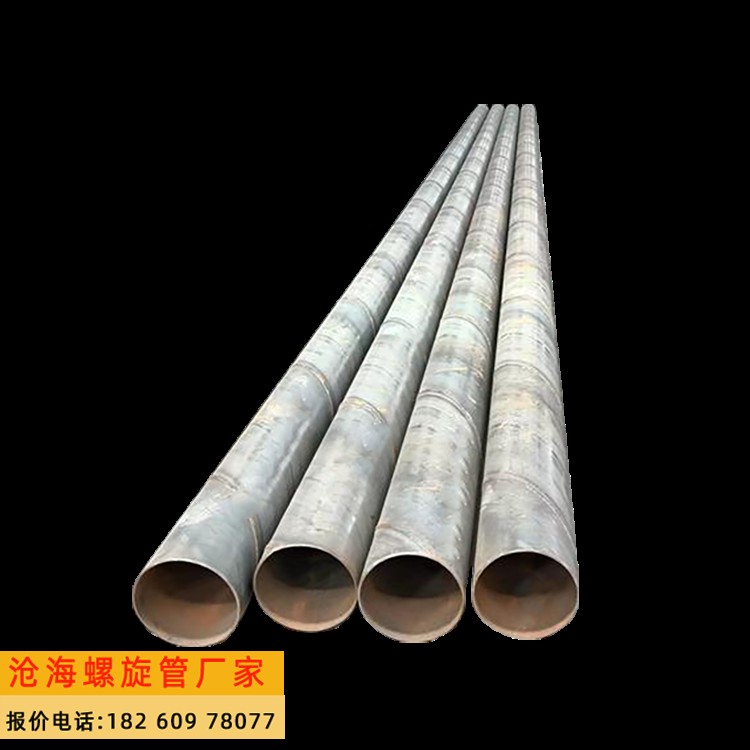

南宁工业螺旋钢管工厂,沧海螺旋管厂

-

¥3000.00

在螺旋钢管的制造与应用环节中,可能会遇到若干质量方面的问题,为保障其正常运作,进行有效的质量甄别显得尤为重要。螺旋钢管的原材料组成均匀,加工时采用高吨位冷剪机,使得切头端面平滑整洁。相比之下,劣质产品因材质不佳,切头端面常呈现不平整状态,伴有凹凸瑕疵,缺乏金属特有的光泽。此外,由于劣质生产商减少切割头部以降低成本,产品两端易形成明显的、非规整的突起部分,即所谓的大耳子现象。其内径尺寸波动幅度大,主要是因为钢材加热温度不稳定,导致阴阳面的产生,以及成分不均一。

螺旋钢管表面可能出现的各类折痕,即“折叠”,是沿产品纵向延伸的一种典型缺陷。这种缺陷的根源在于某些厂家过度追求生产效率,过度压缩加工厚度,导致边缘挤压成褶皱(耳子),在后续的轧制步骤中进一步形成折叠。折叠的部位一旦经受弯曲,极有可能引发裂纹,严重削弱厚壁螺旋钢管的机械强度。另一方面,劣质材料的表面更容易在加工过程中留下划痕,这些问题均需在质量鉴定中予以高度重视。

国内的螺旋钢管生产线目前多集中于生产直径219毫米至3620毫米范围的产品,这一生产跨度与所选用原材料的宽度密切相关,直接关系到螺旋钢管成品的质量与规格匹配度。小口径钢管,即直径在219至529毫米之间,理想的带钢宽度应在300至550毫米区间。若带钢过宽,则可能导致粘结不牢,外观欠佳;反之,若宽度过窄,则螺旋钢管的成型工艺难度加大,终产品焊缝近乎直线,失去了应有的螺旋形态美感。

当钢管直径扩展到529至1000毫米时,所用原材料板宽一般升级至685至1100毫米,以确保成型质量。至于直径达1500毫米以上的大型螺旋钢管,则需采用宽度为1500毫米的卷板进行生产。值得注意的是,与小口径钢管相比,大口径钢管的制造技术要求更为严格,不仅在材料处理、焊接技术、成型工艺上均有更高的标准,还需精密的设备支持与严格的质量控制,以保障终产品的性能与稳定性。

螺旋钢管的制造起始于带钢卷材,通过的双丝双面埋弧焊接技术,被精心塑造为螺旋形态的钢管,这一过程伴随着温控挤压以优化成型效果。此焊接技术确保了焊缝对接,显著降低了边缘错位、焊接偏差及熔深不足等问题的发生概率,提升了焊接质量的可控性与一致性。

其详尽的制造流程如下:

1. **开卷与初步检测**:钢板卷材展开后随即进入生产线,首入的是全面的超声波检测环节,对钢板进行初次质量把关。

2. **平整与边缘处理**:通过压平机消除钢板原有的卷曲状态,随后借助铣边机对钢板两侧进行精细修整,确保边缘平直、宽度适宜,并形成的焊接坡口轮廓。

3. **螺旋卷制**:在连续的生产线上,钢板被逐步卷曲成螺旋管形状,沿其外缘优雅地螺旋上升。

4. **精密焊接与检测**:在钢管成型前,运用自动化埋弧焊接技术进行焊接。这一阶段,系统会对即将焊接的接缝进行连续的在线超声波检测,以确保无遗漏的焊缝质量监控。一旦发现缺陷,系统即刻发出警报并标记,操作员可根据反馈迅速调整工艺参数,即时排除问题。

5. **管端精细化处理**:后,对钢管两端进行精密加工,严格控制端面平整度、槽角及钝边的度,确保所有细节均符合高标准要求。

历经这一系列严谨而精细的步骤,的螺旋钢管终得以呈现在众人眼前,展现了现代制造业的技艺与严格质量控制。