硫化物应力腐蚀开裂(详细讲解)

-

≥ 1件¥1000.00

SSCC硫化物应力腐蚀开裂 (详细讲解)

目前,关于SSCC的机理研究主要有氢脆理论,认为腐蚀的阴极反应产生氢,氢原子进入金属内部,并扩散到裂缝,使这一区域变脆,在拉伸应力作用下发生脆断。氢在应力腐蚀中起着主要作用,但是关于氢如何引起脆断的看法各有不同:有些学者认为氢降低了裂纹前缘原子键结合能;有些认为吸附氢的作用使表面能下降;还有些学者则认为氢气造成高的内压,促进位错活动等等。

关于H2S促进渗氢过程的机理。H2S引起的应力腐蚀破裂本身受扩散过程控制,其中点阵扩散是这类脆断的主要控制因素。

高强钢在酸性H2S环境中容易产生破裂,就是因为H2S促进了因腐蚀产生的氢原子扩散到裂纹前缘的金属内部,使氢脆更快发生。

从微观角度分析,腐蚀所引起的内部氢脆,要经历氢原子的化学吸附→溶解(吸附)→点阵扩散→形成氢化物→裂纹或气泡4个阶段。

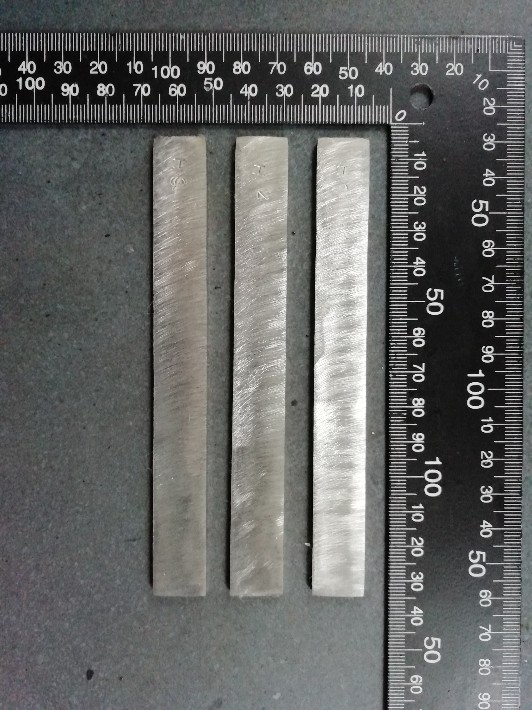

SSCC的试验方法

在石油、天然气(尤其是天然气)长输管道中,高压高强度管道的硫化物应力腐蚀开裂会引发重大的安全事故,因此需要评价管线钢的抗H2S应力腐蚀性能,管道的安全,研究科学的管材抗H2S应力腐蚀评价试验方法具有重要的意义。

目前,管线钢抗应力腐蚀性能评价试验方法主要有固定应变法、固定载荷法、双臂梁法和慢应变速率拉伸法等。

①固定应变法

固定应变法将试样塑性变形至预定形态,然后在固定应变状态下,使试样产生裂纹直至断裂,

记录断裂时间,对材料的SSCC敏感性作出判断。这种方法中常用的有U形弯曲、3点弯曲、4点弯曲 以及C环法,一般都是利用卡具或螺丝来获得应力。该方法的优点是简便、经济、试件紧凑,适合于在有限空间的容器内进行成批的长期试验;缺点 是不能准确测定应力值,各平行试件的应力值不能保持一致,裂缝产生后引起的应力松弛还会使裂缝的扩展减缓或者中止,因而可能观察不到试件完全断裂的现象。常用的U形试样尺寸已在ISO和ASTM标准中规定,试验温度一般控制在25℃左右,介质通常是含5%(质量分数)CH3COOH的饱和H2S溶液。这种方法已被IS0和ASTM规定为评定应力腐蚀开裂的一种标准方法。

②固定载荷法

在固定应力作用下,使试样产生裂纹直至断裂,由临界应力或者临界应力与屈服应力的比值、或者断裂标准拉伸法试验样品时间来评定材料的SSCC敏感性。这种方法虽然需要比较复杂的设备,但是可以测定起

始应力值,还可以求得应力腐蚀开裂的应力阈值。该方法在NACE TM 0177、IS0和ASTM中都被规定为判断钢铁材料SSCC敏感性的一种标准试验方法。固定载荷法的缺点是裂纹产生后不能获知准确的应力值。

③双臂梁法(DCB)

在双臂梁法试验过程中,通过对试样加载使预制裂纹扩展,基于断裂力学求出应力强度因子,从而评定钢铁材料的SSCC敏感性。该方法可以确定临界应力强度因子,还可以测定裂纹的扩展速度以及应力水平(以应力强度因子表示)和裂纹扩展速度的关系。其试验装置简单,但试样尺寸较大,制备较困难。该方法于1977年和l982年分别被NACE和NACE T-1F-9C规定为评定钢铁材料SSCC敏感性的一种标准方法。

④慢应变速率拉伸法(SSRT)

慢应变速率拉伸法的试样尺寸可根据试验需求确定,弯曲试样、平滑试样、缺口试样或预制裂纹试样都可适用。试样在慢应变速率拉伸试验机上以较小的应变速率拉伸至断裂,测量记录断口直径、断裂时间、大负载、应力-应变曲线,计算断面收缩率,对断口进行电镜分析。通常,试验求得钢铁材料分别在空气和试验介质中的断面收缩率机和西,定义F为氢脆系数,用来衡量钢在介质中的SSCC敏感性:F=(ø0-ø)/ø0。通常把F大于35%的区域视为所研究体系的氢脆敏感区,小于25%的视为安全区域,介于两者之间的视为有潜在危险的区域。实际上安全区F临界值应当由断口分析判定。

SSRT可促使钢铁材料在短期内产生应力腐蚀开裂,提供了一种实验室快速评定材料抗应力腐蚀开裂性能的试验方法,还可以通过试验研究材料发生SSCC的机理。另外,SSRT的试样型式简单,试验过程简单易行,近年来被众多的学者广泛采纳。该方法被IS0和ASTM规定为判定钢铁发生应力腐蚀开裂的一种标准试验方法。