扩展快,从初的过滤杂质逐渐发展到分离不同组份。与此同时,随着技术的进步,人类对物质的加工能力也越来越强,在这种情况下,碳分子筛应运而生。

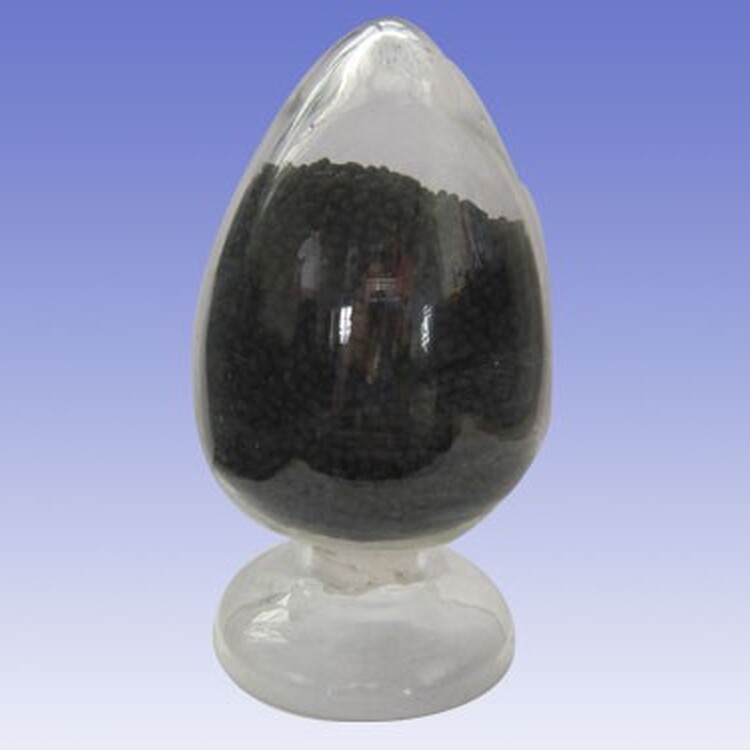

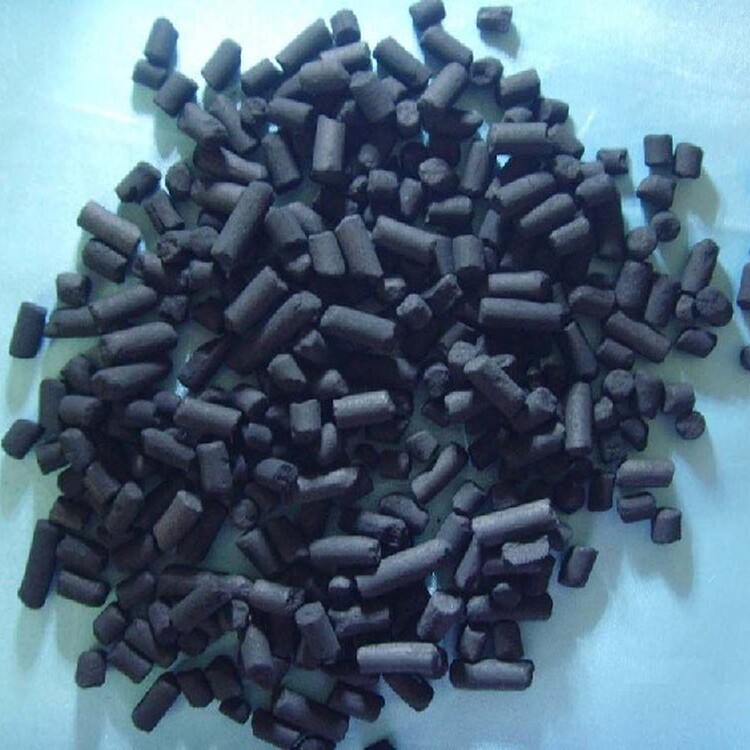

碳分子筛的主要成分为元素碳,外观为黑色柱状固体。因含有大量直径为4埃的微孔,该微孔对氧分子的瞬间亲和力较强,可用来分离空气中的氧气和氮气,工业上利用变压吸附装置(PSA)制取氮气。碳分子筛制氮量大、氮气回收率高,使用寿命长,适用于各种型号的变压吸附制氮机,是变压吸附制氮机的产品。

碳分子筛空分制氮已广泛地应用于石油化工、金属热处理、电子制造、食品保鲜等行业。

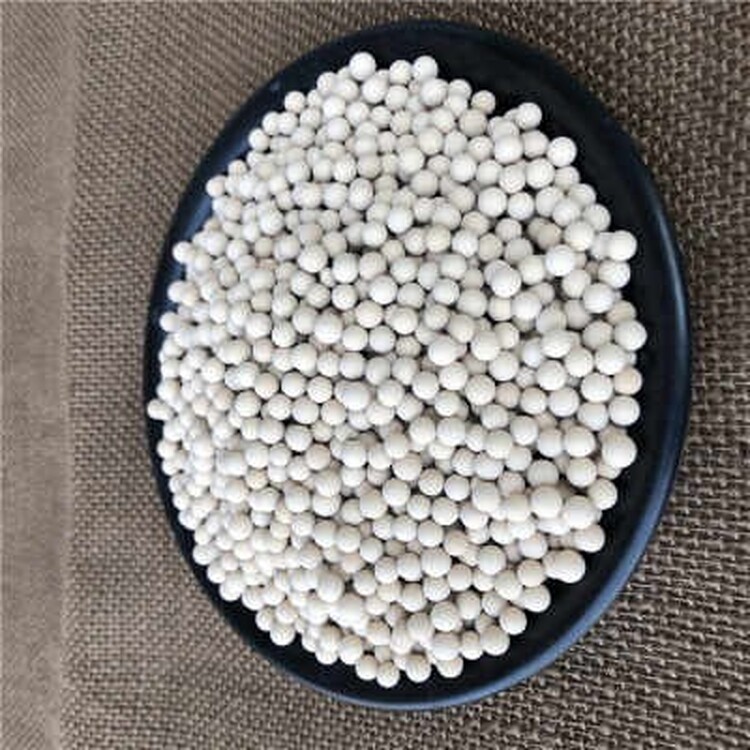

碳分子筛是利用筛分的特性来达到分离氧气、氮气的目的。在分子筛吸附杂质气体时,大孔和中孔只起到通道的作用,将被吸附的分子运送到微孔和亚微孔中,微孔和亚微孔才是真正起吸附作用的容积。如前图所示,碳分子筛内部包含有大量的微孔,这些微孔允许动力学尺寸小的分子快速扩散到孔内,同时限制大直径分子的进入。由于不同尺寸的气体分子相对扩散速率存在差异,气体混合物的组分可以被有效的分离。

长期以来,碳分子筛成为日本和德国垄断的产品,2000年以前国内80%的份额被其占有,国际市场上更是如此。碳分子筛技术通过长兴化工厂引进国内,国内碳分子筛厂家主要分布在长兴、山东、宣城、等地。国产分子筛逐步抢占了大部分市场份额,但要想在这个行业做大做强,自主创新,提高产品性能指标,打破技术贸易壁垒。

我国碳分子筛的研发是在上个世纪八十年代开始的,比美国晚大约二十年。当时国际市场有供应的主要是德国BF和日本武田产的碳分子筛,价格约在20万元/吨,但其产氮量为100NM3/h.t左右,到九十年代升级为产氮量185NM3/h.t。当时国产碳分子筛(长兴中泰的前身长兴化工厂产)的产氮量只有140NM3/h.t,指标虽然落后有近30%的差距,但也改写了中国只能依赖进口碳分子筛的历史,实现了从无到有的一次飞跃!又由于国产碳分子筛的价格低廉,从而迫使进口碳分子筛的价格有了大幅度的下降,为国家节约了外汇的同时也推动了国内PSA制氮装置的蓬勃发展。

碳分子筛制氮需要控制的条件

1、空气压缩纯化过程

纯原料空气进入碳分子筛吸附塔,是非常必要的,因为颗粒及有机气氛进入吸附塔会堵塞碳分子筛的微孔,并逐渐使碳分子筛的分离性能降低。

纯化原料空气的方法有:1使空压机的进气口远离有灰尘、油雾、有机气氛的场所;2通过冷干机、吸附剂净化系统等,后经处理后的原料空气进入碳分子筛吸附塔。

2、产品氮气的浓度和产气量

碳分子筛制取氮气,其N2浓度和产气量可根据用户的需要进行任意调节,在产气时间及操作压力确定时,调低产气量,N2浓度将提高,反之,N2浓度则下降。用户可根据实际需要调节。

碳分子筛制氮过程,当一个吸附塔吸附结束时,可将此吸附塔内的有压气体从上下两个方向注入另一个已再生好的吸附塔中,并使两塔气体压力相同,此一过程称为吸附塔的均压,选择适当的均压时间,即可回收能量,也可以减缓吸附塔内的分子筛受到的冲击,从而达到延长碳分子筛的使用寿命。参考伐门的切换速度一般选择均压时间为1~3秒。

根据碳分子筛对氧和氮的吸扩散速率不同,其吸附O2在短时间内就达到平衡,此时,N2的吸附量很少,较短的产气时间,可有效的提高碳分子筛的产气率,但同时也增加了伐门的动作频率,因此伐门的性能也很重要。一般选择吸附时间为30~120秒。小型高纯制氮机推荐使用短的产气时间,大型低浓度推荐使用长的产气时间。

PSA—N2精制装置有混合器、催化反应器、后冷却器、旋风分离器、过滤器、吸附式干燥器、氧分析仪、 流量计以及产品氮气缓冲罐组成。流程简图。根据持续监测出的实际氧含量,调节进入原料气中的配氢量。为了使过量氢达到小值,采用经特殊设计的混合装置和具有的氢气控制系统。混合气然后进入一催化反应器,在反应器内氢气与氧气发生放热反应,转化为水蒸气。经一后冷却器可使大部分水蒸气冷凝下来,并经过水分离器除去冷凝水。随后根据所需产品气露点,由一冷干机或吸附式干燥器进行干燥。冷干机可获得常压露点为-25℃的产品气,露点低于-40℃时需使用吸附式干燥器。产品气纯度通过氧分仪连续进行监测。当产品气纯度低于客户要求时放空。整套系统全部通过自控操作,无需操作人员。