兴澄,新余,舞钢,宝钢耐磨板价格实惠

-

¥7000.00

催化烟气含有大量的SO2、NOx和颗粒物等有害物,已成为炼厂重要的大气污染源。另外,随着新《大气污染法》陆续实施,催化烟气脱硫、脱硝已引起各企业的足够重视,烟气急冷吸收塔作为烟气脱硫、脱硝系统的核心设备,其不锈钢复合板的 是安装质量控制重要的环节之一,焊缝质量直接关系到烟气急冷吸收塔的耐腐蚀性和设备的使用寿命。通过对不锈钢复合板的 方法、材料、坡口设计、顺序和焊缝无损检验等方面的论述,简明扼要的介绍烟气急冷吸收塔不锈钢复合板质量控制点。

一、催化烟气脱硫脱硝工艺技术原理简述

某石化公司重油催化裂化装置设计规模330万T/年,包括反应单元、分馏单元、吸收稳定单元、机组单元、热工单元和烟气脱硫单元。烟气脱硫单元作为重油催化裂化装置的重要配套装置,采用基于NaOH洗涤液的EDV5000脱硫以及LoTOXTM脱硝的湿法烟气洗涤技术。

烟气急冷吸收塔是烟气脱硫、脱氮技术的核心单元,主要包括烟气急冷区、反应吸收区、过滤模组、水珠分离器和烟囱等部分,示意见图1。

1、SO2的脱除

急冷吸收塔将SO2吸收进洗涤液中,提供密集的气液接触场所,洗涤液的pH值可通过添0.2NaOH溶液进行控制。在反应区发生如下脱硫反应:

SO2+NaOH→NaHSO3

NaHSO3+ NaOH→Na2SO3+H2O

2、NOx的脱除

将臭氧发生单元产生的臭氧注入到COLD TOWER吸收塔的入口段与烟气中的NOx发生反应,将其转化为N2O5,N2O5结合烟气中的水蒸气形成硝酸,以上变化发生在注入点到冷却吸收塔入口段之间的区域。在反应区烟气被4层雾化喷嘴洗涤,NaOH 溶液将与硝酸发生中和反应。雾化喷嘴同时从烟气中脱除未反应的臭氧,完成NOx控制工艺的后一步。反应式如下:

3O2→2O3

NO+ O3→NO2+ O2

2NO2+ O3→N2O5+ O2

N2O5+H2O→2HNO3

HNO3+NaOH→NaNO3+ H2O

3、颗粒物脱除

烟气中含有的颗粒物绝大部分是上游催化裂化反应单元释放烟气携带来的催化剂颗粒。烟气中携带的固体颗粒可用冷却吸收塔内安装的过滤模组除去,而水雾则由位于过滤模组之上的水珠分离器脱除。

4、降低外排废水的COD

当外排废水中的还原性物质(如亚硫酸钠)含量超标时,会造成严重的环境污染,而氧气可以与之发生氧化还原反应,降低外排水的COD。反应式如下:

Na2SO3+1/2O2→Na2SO4

二、烟气急冷吸收塔设计情况

催化烟气急冷吸收塔是烟气脱硫、脱硝技术的核心单元,急冷吸收塔直径8500mm,顶部烟囱直径4250mm,全塔总高125000mm(切),内设喷头、滤清模块、水珠分离器等。急冷吸收塔本体均采用不锈钢复合板,上部烟囱S31603+Q345R,局部采用Alloy20+Q345R,复层厚度为3mm ,急冷塔本体采用S30403+Q345R,复层厚度为4mm。烟气急冷吸收塔规格及材质见表1。

三、烟气急冷吸收塔 控制点

催化烟气急冷吸收塔不锈钢复合钢板的的关键问题是合理地选择基层、过渡层和复层的填充材料。由于基层与复层母材、基层与复层的 材料在成分及性能方面有较大的差异,焊时稀释作用强烈,由于接头头中碳的迁移和合金元素的扩散,容易在基层一侧产生脱碳带,焊缝部位碳含量增加,而奥氏体钢侧的合金元素降低。使焊缝中奥氏体形成元素减少,碳含量增加结晶裂纹的倾向;熔合区可能出现马氏体组织而导致硬度和脆性增加,有产生裂纹的危险;此外,由于基层与覆层的含铬量差别较大,促使碳向覆层迁移扩散,而在其交界的焊缝金属区域形成增碳层和脱碳层,加剧熔合区的脆化或另一侧热影响区。脱碳带不仅是低温冲击韧性的低值区,而且往往是裂纹的起始和延展的区带,容易引起焊缝熔合线低温冲击韧性的降低并产生裂纹。

为地控制稀释和碳迁移,故需要在复层和基层之间增加一过渡层,即分为基层焊、过渡层焊和复层焊,基层和复层的焊属于同种材料焊,其welding、焊材选择和welded工艺由基层和复层金属材料决定,过渡层 属于异种钢 ,其 性主要决定于基层和复层金属的化学物理性能、接头形式和填充金属等[3]。

四、烟气急冷吸收塔不锈钢复合板的welded

1、焊前准备

工艺评定及选择

不锈钢复合板基材的焊可采用手动电弧焊、埋弧自动焊、CO2气体保护焊及组合方法。过渡层和复层的焊通常采用手工电弧焊或手工氩弧焊,也可采用药芯焊丝气体保护焊或埋弧自动焊。

材料的选择

基层材料按基材的化学成份和机械性能参照相应标准和技术条件选择,材料应焊缝金属的力学性能或等于相应母材的标准规定下限值。

复层的焊材选择与复层的化学成份和机械性能接近的焊材,复层选用材料应焊缝金属的耐腐蚀性能,当有力学性能要求时,还应力学性能,奥氏体不锈钢的材料应熔敷金属的主要合金元素的含量不低于复层材料标准规定的下限值。

过渡层的焊材应按异种钢材料选材原则,不锈钢复合板的过渡层焊条宜选择0.25Cr-0.13Ni型或0.25Cr-0.2Ni型;复层含Mo的不锈钢复合板,宜采用Ni-Mo型焊条。

坡口的设计

催化烟气急冷塔不锈钢复合板坡口形式需要依据接头位置、复合板厚度、复层焊缝的化学成份要求和耐腐蚀要求来确定。接头型式的设计原则是在质量的前提下,尽量减少填充金属量,减少熔合比,便于操作等。一般大部分工作安排在基层侧进行,可减少过渡层与复层的工作量,防止碳钢或低合金钢焊条与不锈钢复层结合,有利于控制复层金属的化学成份和复层。不锈钢复合板对接常用坡口形式见图2。

坡口加工与检查,坡口及其两侧各20mm范围内进行表面清理,去除油污、水、绣及氧化皮等污物。由于奥氏体体组织有显著的冷加工硬化性,禁止对致使复层变形。组对时应以复层为基准,复层等厚时对口错边量不应大于复层厚度的一半,且不大于2mm。定位焊缝应焊在基层母材上,定位焊缝应有评定合格的工艺,且应由合格的焊工施焊。在组装过程中,工卡具应焊在基层一层,不得在复层上工卡具,去除卡具是应防止损失基层金属,处应打磨光滑。

2、weld控制点

焊前应根据工艺评定报告编制艺文件,先焊基层,后焊过渡层和复层,且焊基层时不得将基层金属沉积在复层上。

基层焊不锈钢复合板时,为工艺实施方便,减少热循环对不锈钢焊缝的作用,应先基层部分,并将大部分工作涉及在基层侧进行,以减少可能对复层的损失,基层焊道不得触及和熔化复层,焊缝余高应符合标准规定。

过渡层焊过渡层是要在熔合良好的前提下,尽量采用较小直径的焊条(一般采用φ3.2mm焊条)或焊丝,较小的焊线,要在熔合良好的前提下减少基材金属的熔入量,从而降低熔合比,避免复合层化学成分收影响,防止熔合去裂纹的发生,过渡层的厚度应小于2mm,并将基层全部覆盖。

复层的焊缝将作为抗腐蚀表面与工作介质接触,因此在过程中应尽可能采用较小的焊线,并严格控制层间温度,对于抗腐蚀要求较高的产品,复层时的道间温度应控制在100-150℃之间,复层焊缝与复材表面保持齐平、光滑,对接焊缝余高应不大于1.5mm,角焊缝凹凸度及焊角盖度应符合设计图样的规定。

焊过程中应注意保护复层的表面,防止飞溅损伤复材表面,不得在复层表面随意引弧,焊卡兰、吊环以及临时支架,不得用铁锤敲击复合层表面等,催化烟气急冷塔复层 时以下几个问题应引起重视:

(1) 焊缝容易产生结晶裂纹

结晶裂纹是热裂纹的一种形式,焊缝金属在结晶过程中到固相线附近的高温时,液态晶界在 应力作用下产生的裂纹。影响结晶裂纹的因素主要有两个:

稀释率的影响 奥氏体复合钢板时,由于基层钢板的含碳量复层,复层受基层的稀释作用,使焊缝中奥氏体形成元素减少,含碳量增多,焊缝结晶时易产生微裂纹。

结晶区间的影响 奥氏体钢结晶温度区间很大,熔池结晶时在枝晶的晶界上存在S、P、Si等低熔点共晶物呈现薄膜状,这种液态薄膜在拉伸应力作用下易产生裂纹。

若 材料选择不合适或工艺不恰当,不锈钢焊缝就可能严重稀释,形成马氏体淬硬组织;或由于铬、镍强烈渗入珠光体钢基层而严重脆化,产生裂纹。因此, 过渡层时,要使用含铬、镍量较多的 材料,焊缝金属含一定量的铁素体组织,以提高抗裂性,使之即使受到基层的稀释,也不会产生马氏体淬硬组织;同时,也应采用合适的 方法和 工艺,减小基层一侧熔深和焊缝的稀释。

(2) 热影响区容易产生液化裂纹

复合钢 时,奥氏体钢热影响区由于受 热循环影响,低熔点杂质被熔化,在 应力作用下产生液化裂纹。 时,热影响区受熔池金属的热膨胀作用产生压缩应力,当电弧移开后,随着温度的降低,压缩应力变拉伸应力。之后,热影响区晶界上存在的低熔点共晶物的液膜被拉开产生裂纹。这种裂纹是由于奥氏体系复合钢板的热影响区晶界受 热循环作用,低熔点共晶物液化产生的,所以称为液化裂纹。如果晶界析出物的熔点高,即使受 热作用瞬时产生液态膜,但在压缩应力作用下已完成结晶,当转变为拉伸应力时晶界已不存在液态膜了,所以也就不产生裂纹。

防止奥氏体系复合钢板焊缝及热影响区产生结晶裂纹和液化裂纹的主要措施为:正确制定 工艺,严格遵守操作规程,合理选择填充材料。

(3) 熔合区脆化

奥氏体系复合钢板时,熔合区出现脆化的原因有如下几个:

a. 结构钢焊条的影响 用结构钢焊条 基层钢板时,由于热作用使复层钢板局部熔化,合金元素渗入焊缝。在熔合区附近狭小区域中,搅拌作用不充分而产生马氏体组织,使熔合区硬度和脆性增加。

b. 不锈钢焊条的影响 用不锈钢焊条 复层钢板时,容易熔化基层钢板,使焊缝金属成分稀释,焊缝金属为奥氏体马氏体组织,使塑性和耐蚀性降低,而熔合区的脆性明显增加。

c. 碳迁移的影响 时碳由低Cr的基层钢板(碳钢或低合金钢)向高Cr的不锈钢复层焊缝金属扩散迁移,因此在基层和复层的交界形成高硬度的增碳层和低硬度的脱碳层,引起熔合区的脆化。

为了防止碳的迁移,可在基层和复层之间采用“隔离焊缝”(也称过渡层)。通常选用含Nb的铁素体焊条在基层钢板上 “隔离焊缝”,然后用奥氏体钢焊条 复层,用结构钢焊条 基层。这种工艺措施可防止碳的迁移,避免在熔合区附近出现脱碳层和增碳层,从而减小了熔合区的脆化,使复合钢板的 接头具有较高的强度和韧性。

3、烟气急冷吸收塔无损检测及返修注意事项

烟气急冷吸收塔无损检测

无损检测项目按设计文件规定执行,A、B类射线(R.T)0.2Ⅲ级合格,C、D类(P.T)Ⅰ级合格

返修时尽量选用小直径焊条,选用工艺评定的下限参数,采用多层多道 法。在返修基层时,在焊基层前适当预热基层(100℃~150℃),去掉坡口内的水分和杂质; 过程中连续施焊,控制温度;焊后对焊缝区加热,加热范围不可过大,一般大于钢板厚度的两倍即可,温度控制在250℃,保温30~40分钟,以防基层和复层结合部位开裂。

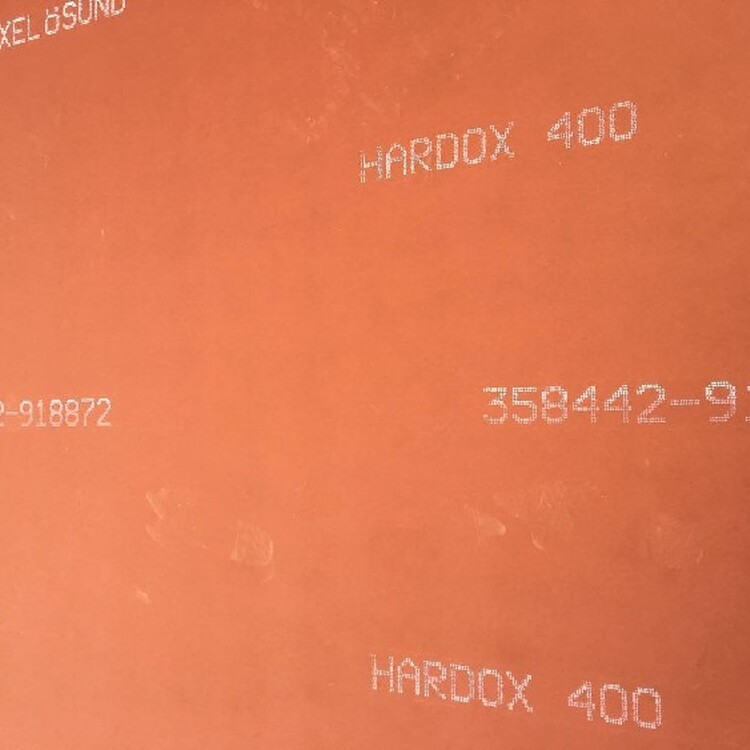

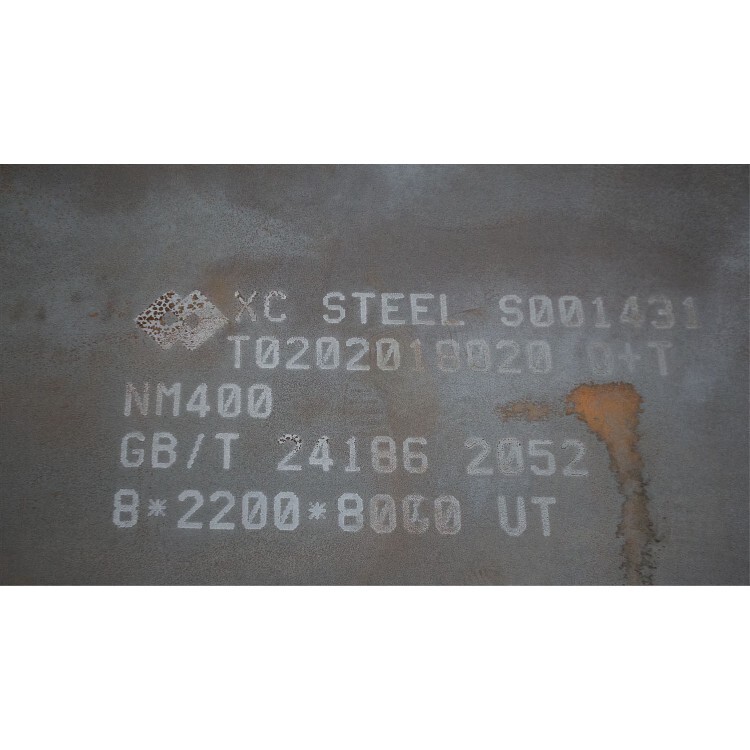

无锡AR400耐磨板性能使用方法

1.很高的耐磨性能

AR耐磨板耐磨层厚度3-12㎜,耐磨层硬度可以达到HRC58-62,耐磨性能是普通钢板的15-20倍以上,是低合金钢板性能5-10倍以上,是高铬铸铁耐磨性能2-5倍以上,耐磨性远远喷焊和热喷涂等方法。

2.较好的冲击性能

AR400耐磨板是双层金属结构,耐磨层和基材之间是冶金结合,结合强度高,可在受冲击的过程中吸收冲击,耐磨层不会脱落,可以应用到振动、冲击较强的工况条件下,这一点是铸造耐磨材料和陶瓷材料所不及的。

3.很好的耐温性能

AR400耐磨板合金碳化物在高温下有很强的稳定性能,耐磨板可以在500℃内使用,其他特殊要求温度可以定制生产,能够满足1200℃以内条件下使用;陶瓷、聚氨脂、高分子材料等采取粘贴方式耐磨材料无法满足如此高温要求。

4.很好的连接性能

无锡AR耐磨板基材是普通Q235钢板,耐磨板具有韧性和塑性,提供抵抗外力的强度,可以采取焊接、塞焊、螺栓连接等多种方式和其他结构进行联系,连接牢固,不容易脱落,连接方式多于其他材料;

5.很好的选择性能

耐磨板选择不同厚度基材,堆焊不同层数和厚度的合金耐磨层,可以得到不同厚度和不同用途的钢板,厚度可达到30㎜以上;

6.很好的加工性能

耐磨板能够按要求加工成不同规格尺寸,可以进行加工、冷弯成型、焊接、弯曲等,方便用;可以现场拼焊成型,使维修更换工作变得省时、方便,大大降低工作强度。

7.很好的性价比

耐磨板较普通材料有所提高,但考虑到产品使用寿命,综合考虑维修费用、备件费用和停机损失,其性价比远普通钢板和其他材料。

进口耐磨板裂纹的存在降低了耐磨板的使用寿命,造成了严重的机械、设备事故和人员伤亡。因此,铝合金耐磨板一般不允许出现裂纹,裂纹的出现会导致东莞NM360耐磨钢板立即带电。避免东莞NM360耐磨钢板淬火开裂是必要的。避免耐磨板淬火开裂的合理对策:

1.淬火制冷方法的改进

淬火冷却方式不同,热应力的大小、类型和分布也不同,淬硬钢的结构形状也不同,抗裂性也不同,导致淬火开裂倾向明显不同。在整个淬火过程中,为了避免低强度铁素体机制的出现,一方面需要快速冷却,以避免等温变化图上的“鼻子”;另一方面,预计铁素体在进入奥氏体区后将缓慢冷却,以获得高韧性的奥氏体。生活实践表明,在从加热温度冷却到奥氏体初始转变的整个过程中,钢的组织仍然是铁素体,而铁素体本身具有高塑性变形和低抗拉强度的特点。由于没有结构变化,只产生焊接应力,这一环节的耐磨不锈钢铸件一般不容易开裂。裂纹主要出现在奥氏体变化区域。为避免淬火裂纹,应采用等温淬火、分级淬火和双物质淬火。实验长期以来发现,耐磨板在奥氏体转变区缓慢冷却,可以获得低碳浓度的奥氏体,从而降低奥氏体垂直度和机械应力,提高抗断裂性能。这是因为奥氏体自淬火将发生时,冷却缓慢低于毫秒点。冷却速度越低,自淬火水平越高,奥氏体中碳水含量越低。

2.淬火后立即淬火

当耐磨板被淬火时,淬火冷却物质的温度通常室内温度,而当耐磨板被冷却到物质温度时,一些铁素体不是转化奥氏体。耐磨板从材料中去除后,在整个室内温度设定过程中,铁素体再次转变为奥氏体。事实上这是二次淬火过程中,相对耐磨的铸造零件的机制的原位应力继续增加并且将。因此,淬火后立即淬火可以降低淬火热应力,避免耐磨铸件开裂。