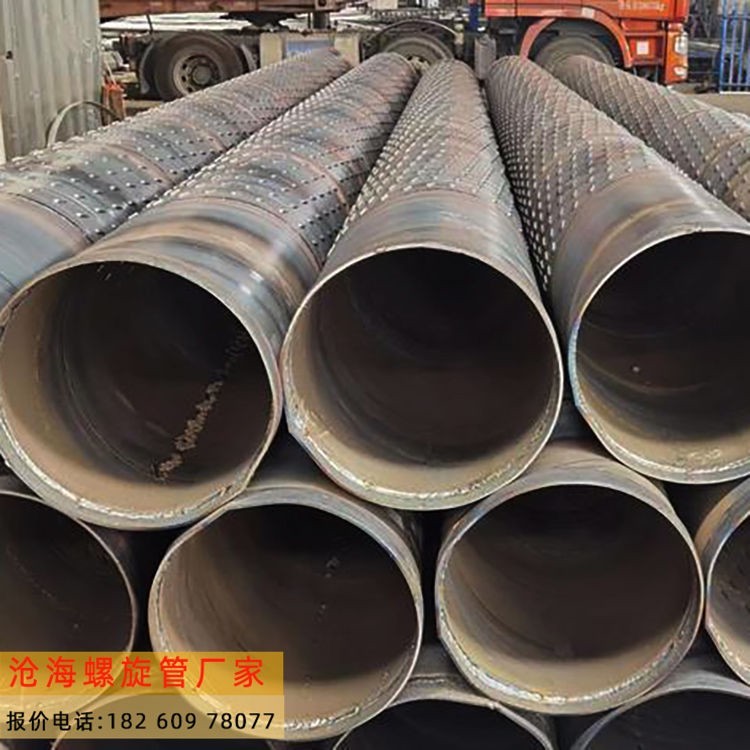

钦州生产螺旋钢管工厂,沧海螺旋管厂

-

¥3000.00

当螺旋钢管遭遇应力腐蚀裂纹,这一过程仅在特定应力条件下触发,这些应力涵盖了外部施加的压力、腐蚀物侵入导致的膨胀压力,以及制造或焊接工序中遗留的残余应力。值得注意的是,氢诱发延迟断裂与螺旋钢管的应力腐蚀断裂机理相似,两者均属滞后型破坏现象,且与特定诱因相关联。鉴于应力腐蚀裂纹属于低应力下的脆性断裂模式,它成为了石油输送管道及石化装备中螺旋钢管老化失效的常见原因。尤其在石化行业,不可预测的应力腐蚀裂纹构成重大安全隐患,而拉伸应力的存在是应力腐蚀裂纹形 成的关键前提,故腐蚀介质与拉伸应力的同时作用是应力腐蚀裂纹发生的条件。在核电站及石化装备中,作业应力与焊接产生的残余拉应力叠加,往往是导致腐蚀开裂的主要诱因。这些残余拉应力主要源自焊接过程,尽管现行工艺会在焊接后实施退火处理以缓解残余应力,但这不仅可能生成新的应力,还消耗大量资源,而残余应力的积累关键发生在焊后冷却阶段。

为优化此状况,焊后热处理技术被广泛应用,它不仅能有效增强金属抵抗应力腐蚀的能力,还能大幅削减残余应力,且处理温度越高,消除残余应力的效果越佳。具体操作为:将螺旋钢管组件加热至特定温度后执行焊接,随后保持此温度一段时间,并使用保温材料实施缓慢冷却。实践证明,提升焊后热处理的温度能更显著地增强螺旋钢管抵抗应力腐蚀的性能。

在螺旋钢管的制造与应用环节中,可能会遇到若干质量方面的问题,为保障其正常运作,进行有效的质量甄别显得尤为重要。螺旋钢管的原材料组成均匀,加工时采用高吨位冷剪机,使得切头端面平滑整洁。相比之下,劣质产品因材质不佳,切头端面常呈现不平整状态,伴有凹凸瑕疵,缺乏金属特有的光泽。此外,由于劣质生产商减少切割头部以降低成本,产品两端易形成明显的、非规整的突起部分,即所谓的大耳子现象。其内径尺寸波动幅度大,主要是因为钢材加热温度不稳定,导致阴阳面的产生,以及成分不均一。

螺旋钢管表面可能出现的各类折痕,即“折叠”,是沿产品纵向延伸的一种典型缺陷。这种缺陷的根源在于某些厂家过度追求生产效率,过度压缩加工厚度,导致边缘挤压成褶皱(耳子),在后续的轧制步骤中进一步形成折叠。折叠的部位一旦经受弯曲,极有可能引发裂纹,严重削弱厚壁螺旋钢管的机械强度。另一方面,劣质材料的表面更容易在加工过程中留下划痕,这些问题均需在质量鉴定中予以高度重视。

标准螺旋钢管的常规长度设定为12米一段,这是行业内的通用规格,而对于6米、9米或更长达18米等非常规尺寸,则需依据特定需求定制生产。值得注意的是,螺旋钢管的长度本身并不作为衡量其质量优劣的标准。在国家质量标准GB/T9711-2011及行业标准SY/T5037-2012中,评价螺旋钢管质量的在于壁厚的允许误差范围和无损检测的执行情况,而非钢管长度。因此,12米长度的螺旋钢管被视为常规尺寸,主要因为它便于物流运输——这一尺寸设计恰好适应了大多数货运车辆约13米的车厢长度,体现了行业基于实际操作便利性而形成的共识。

生产工艺

原材料选择:DN500螺旋钢管的原材料应选用的热轧或冷轧钢卷。对钢卷的表面质量、化学成分和机械性能都应进行严格筛选,确保其满足生产要求。

开平、成型:对钢卷进行开平处理,使其成为板状。接着,通过成型机逐步成型,形成螺旋状的管体。

焊接:使用高频电阻焊或埋弧自动焊等方法,将形成的螺旋管体进行焊接。焊缝的位置和质量对管子的整体性能尤为关键。

切割、整形:焊接完成后,需要对管体进行切割,去除多余部分。此外,还需对管体进行整形,确保其直径和弯曲度都符合标准要求。

检测:采用超声、磁粉、射线等方法,对焊缝质量进行全面检测,确保无缺陷存在。

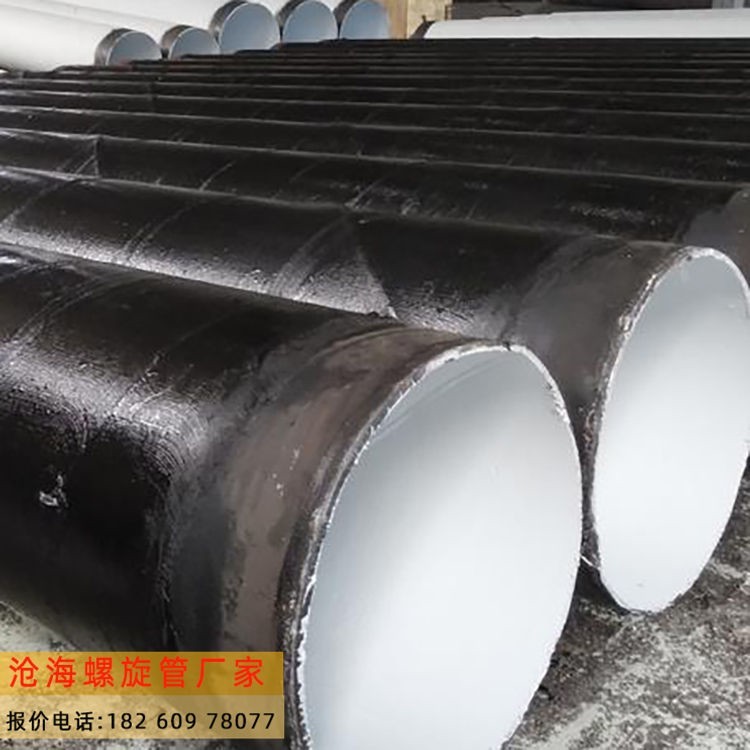

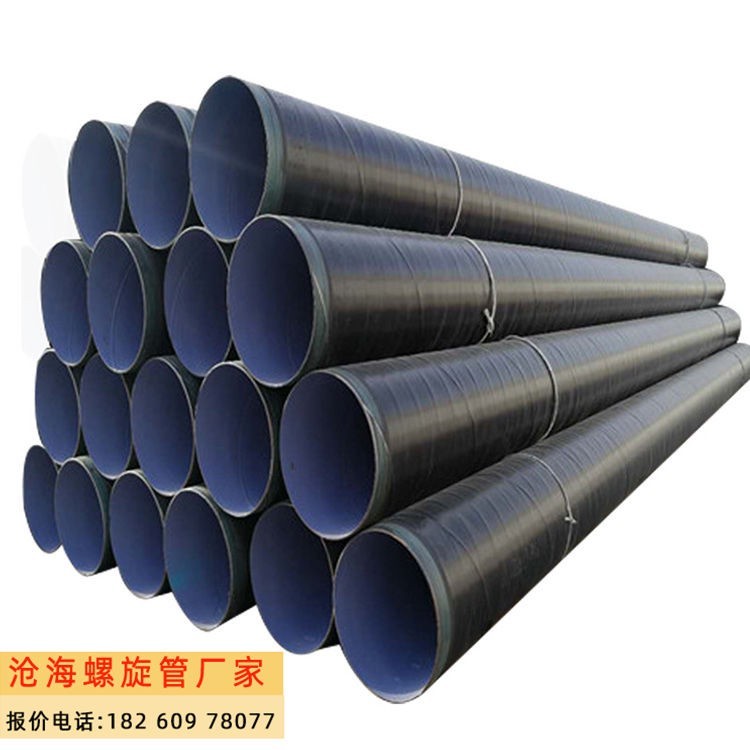

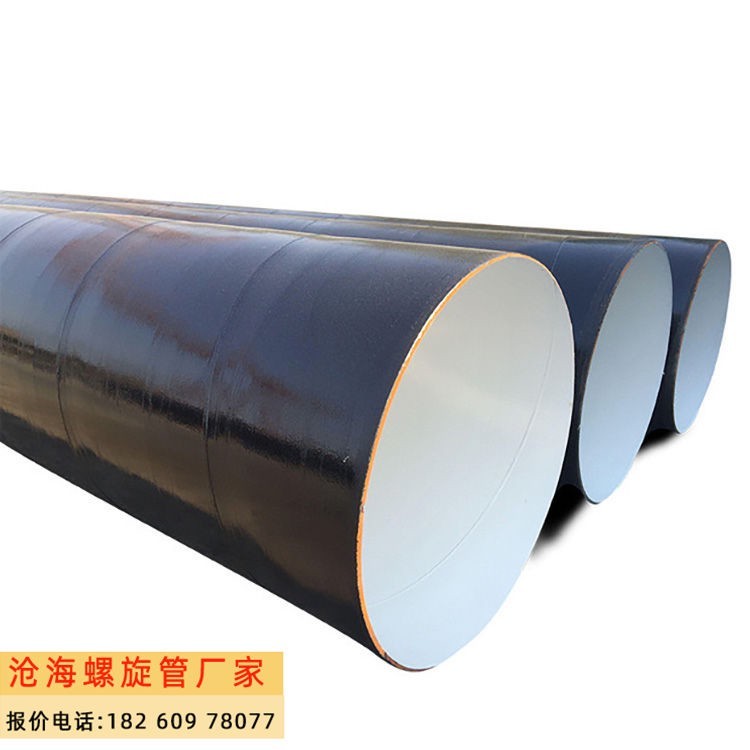

涂层处理:为提高钢管的防腐性能,通常会对其表面进行涂层处理,如喷塑、镀锌等。

包装、出厂:后,按照客户要求或行业标准,对钢管进行包装,确保运输过程中不会受到损伤。

质量控制要点

原材料控制:钢卷的质量是决定终产品质量的关键。需进行严格的化学成分和物理性能检测,确保其符合生产要求。

焊接质量:焊缝是螺旋钢管的薄弱环节。焊接过程中,需要控制焊接速度、焊接电流、焊接材料等参数,确保焊缝的均匀性和紧密性。

形状控制:需要确保钢管的直径、弯曲度、端面垂直度等都在规定的范围内。

表面处理:涂层的质量直接关系到钢管的防腐性能。需要确保涂层均匀、无裂纹、无气泡。

检测与标定:所有出厂的钢管都应进行严格的性能检测,并根据检测结果进行相应的标定,以方便用户选择和使用

螺旋钢管的制造起始于带钢卷材,通过的双丝双面埋弧焊接技术,被精心塑造为螺旋形态的钢管,这一过程伴随着温控挤压以优化成型效果。此焊接技术确保了焊缝对接,显著降低了边缘错位、焊接偏差及熔深不足等问题的发生概率,提升了焊接质量的可控性与一致性。

其详尽的制造流程如下:

1. **开卷与初步检测**:钢板卷材展开后随即进入生产线,首入的是全面的超声波检测环节,对钢板进行初次质量把关。

2. **平整与边缘处理**:通过压平机消除钢板原有的卷曲状态,随后借助铣边机对钢板两侧进行精细修整,确保边缘平直、宽度适宜,并形成的焊接坡口轮廓。

3. **螺旋卷制**:在连续的生产线上,钢板被逐步卷曲成螺旋管形状,沿其外缘优雅地螺旋上升。

4. **精密焊接与检测**:在钢管成型前,运用自动化埋弧焊接技术进行焊接。这一阶段,系统会对即将焊接的接缝进行连续的在线超声波检测,以确保无遗漏的焊缝质量监控。一旦发现缺陷,系统即刻发出警报并标记,操作员可根据反馈迅速调整工艺参数,即时排除问题。

5. **管端精细化处理**:后,对钢管两端进行精密加工,严格控制端面平整度、槽角及钝边的度,确保所有细节均符合高标准要求。

历经这一系列严谨而精细的步骤,的螺旋钢管终得以呈现在众人眼前,展现了现代制造业的技艺与严格质量控制。