稳定化不锈钢晶间腐蚀台阶组织

-

¥1.00

奥氏体钢体焊缝产生晶间腐蚀,也是由于在晶界析出铬的碳化物从而在晶界形成薄的贫铬层引起的。晶间腐蚀倾向与焊接材料有直接关系。当焊接材料含有稳定化元素(如Ti、Nb) 或含碳量大到低碳(ωc≤0.03%)水平时,就不容易产生晶间腐蚀。这主要是由于Ti、Nb等元素与碳的亲和力大于铬与碳的亲和力,因而能取代Cr而与碳形成碳化物,使钢中绝大部分碳固定在这些碳化物中,因此能避免在晶界产生贫铬层。同样,如果焊缝中含碳量很低,也不利于在晶界形成贫铬层。

奥氏体钢焊缝产生晶间腐蚀通常有两种情况:

①由于焊接线能量过大或多层焊重复加热,使焊缝金属在敏化区温度区间所处的时间较长,晶界能产生铬的碳化物沉淀并形成贫铬层;

②虽然焊缝金属在焊态未形成贫铬层,但在焊后由于不恰当的热处理或在敏化温度范围工作,使焊缝经受敏化加热条件,因而产生了晶间腐蚀倾向。

( 2) 防止晶间腐蚀的措施

选用低碳(C≤0.03%)、添加钛或铌等稳定元素的不锈钢焊条。

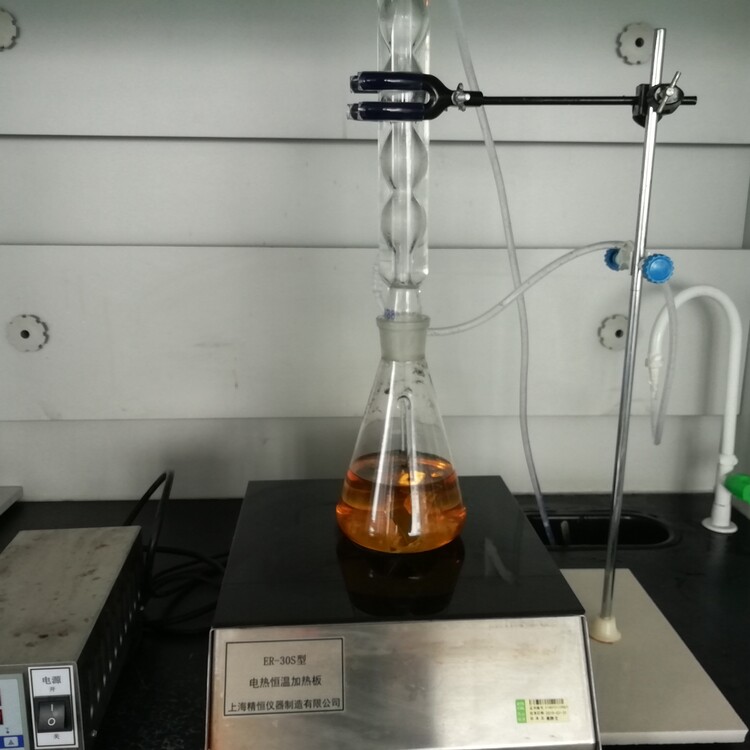

采用小规范,目的是为了减少危险温度范围停留时间,采用小电流、快焊速、短弧焊及不作横向摆动。焊缝可采用强制冷却(如铜垫板、水冷)方法加快焊接接头的冷却速度,减少热影响区。多层焊时,应控制层间温度,要道焊缝冷却至60℃以下时再焊。接触介质的那面焊缝后焊接。焊后固溶处理。将工件加热至1050℃~ 1150℃后淬火,使晶界上的Cr23C6溶入晶粒内部, 形成均匀的奥氏体组织。

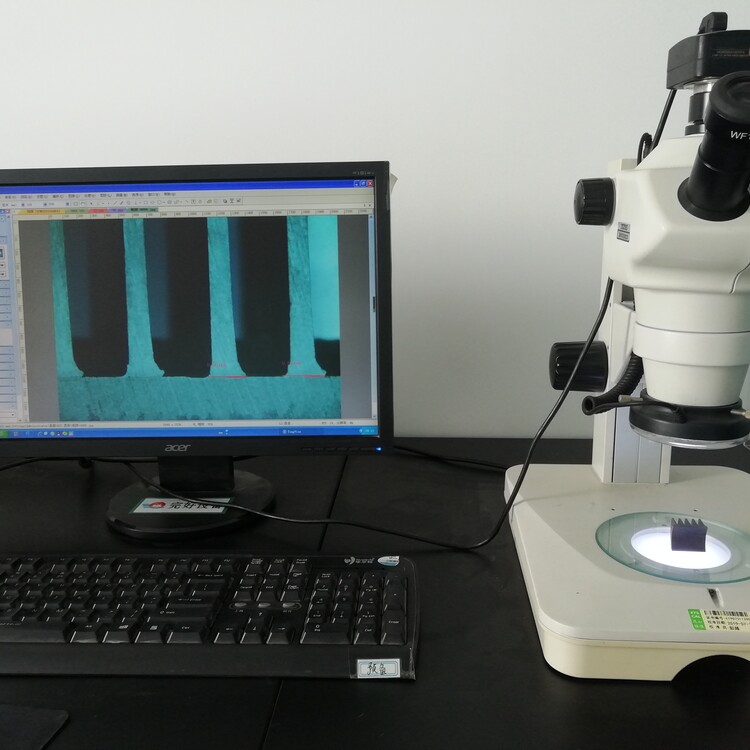

1.晶间腐蚀的现象、产生原因和防止措施(1)现象不锈钢沿晶粒间界受到腐蚀。这是早期常见的局部腐蚀形式。现在已在减少。

(2)原因:敏化态晶间腐蚀主要是由于不锈钢经450~850℃敏化温度(焊后热影响区),沿钢的晶界会有富铬的碳化物(Cr23 C6)析出,导致晶界铬的贫化而引起的。即使是含0.03%C的低碳不锈钢,若在敏化温度长期停留也会引起铬贫化 ,这种现象与前面合金元素作用中碳的影响是一致的。

固溶态晶间腐蚀则是由于不锈钢晶界Si、P、S等元素的偏析。铬镍奥氏体不锈钢在含Cr6+的HNO3中,在高温、高压尿素生产装置上易出现此种腐蚀形态。(3)防止措施:焊接用途应选择钢中[C]≤0.03%的低碳不锈钢,如00Cr18Ni10(304L)、00Cr18Ni14Mo2(316L)等,但也要防止在敏化温度长期停留,有条件时可选[C]≤0.02%的牌号。

可选各类不锈钢中含稳定化元素Ti、Nb的牌号,如0Cr18Ni11Ti、0Cr18Ni11Nb、00Cr17Ti(430LT)、00Cr17Nb(430LN)等。

对易产生固溶态晶间腐蚀的环境,可选用尿素级、硝酸级不锈钢等。除必需的焊接工艺外,在不锈钢生产和用户加工制造过程中,避免不锈钢承受敏化温度。

奥氏体不锈钢由于晶间腐蚀的发生,导致结构发生早期失效,既影响钢材的正常使用寿命,又容易引发生产事故,给企业造成不必要的经济损失,增加了社会的人力物力支出成本。因此,探究奥氏体不锈钢晶间腐蚀的产生机理,提出预防和修复措施,充分发挥奥氏体不锈钢的优良性能,对建设资源、能源节约型,环境友好型和谐社会有重要意义。

“不锈钢在强氧化性介质中的腐蚀电位处于过钝化电位区。在这种情况下,也能产生晶间腐蚀。此时敏化态的不锈钢不产生晶间腐蚀,而固溶态的不锈钢反而产生晶间腐蚀” 晶界,不论是否存在元素在晶界上的偏析,晶界上的原子的电位和晶内都是不同的。所以,就会有腐蚀速率的差异。