长治提供橡胶筛网价格

-

面议

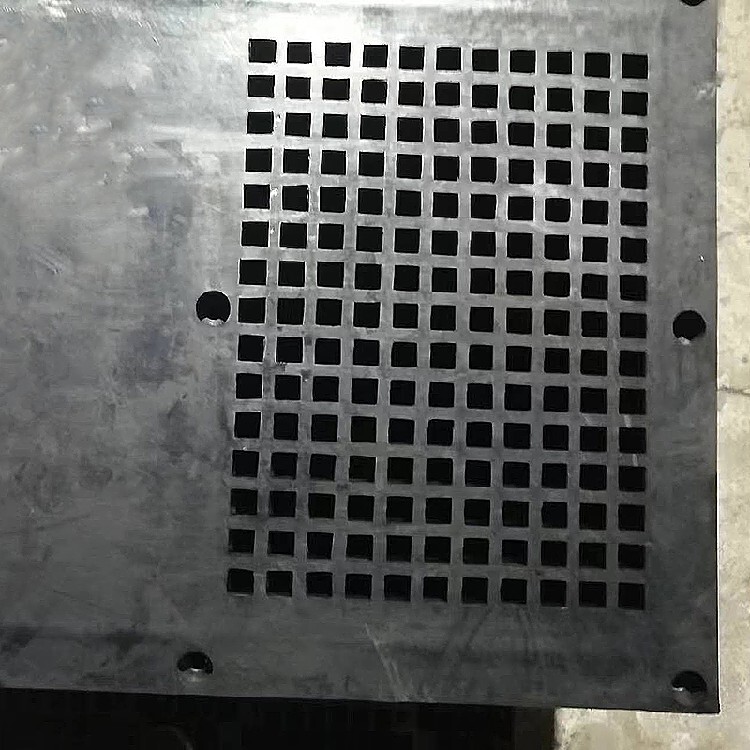

橡胶筛网在筛分设备中使用,与金属筛板相比,有以下几个主要特点:

1、能高度地吸收冲击力,所以有良好的抗磨损性能,在正常情况下,耐磨橡胶筛网有较长的寿命。

2、噪音低、粉尘少,根据测定,相同的筛机使用耐磨橡胶筛网比用金属筛板可降低噪音5-20分贝左右,并能明显地减少粉尘飘扬,使车间得到一个宁静清洁的工作环境;

3、比重小、易安装、易装卸运输,筛网重量不到15Kg左右,既减轻了设备的本身重量,又相应减少了筛机的动力消耗;

4、由于耐磨橡胶筛网本身的结构,使其筛孔具有弛张性能,(即在外力作用下孔径有小的周期性变化),且筛孔呈倒锥形,所以不易堵孔,具有较好的自净能力;

5.筛分精度高,由于筛孔是成型一次冲成,所以尺寸准确,具有编织筛面不可能有的筛分精度。

橡胶筛网制造简单,噪音低,增加了柔性度,降低了框架的重量,降低了振动筛的振动能耗,筛分率高且使用寿命长,是由橡胶混炼而成的,橡胶筛网包括边框、筛网孔、螺口和钢筋;边框上下各设有二个用于固定筛网的螺口,边框和钢筋固定在筛网孔的周边,筛网孔的每个交叉点处均固定焊接,钢筋为双钢筋结构,边框表面可以为各种颜色的橡胶,橡胶筛网中边框和钢筋的表面采用合成胶料加入橡胶配合剂混炼而成,使得橡胶与边框和钢筋之间有高强度粘结性,使橡胶筛网在工作中有很好的拉伸性;橡胶筛网的耐疲劳强度,延长了振动筛网的使用寿命,降低了工人的劳动强度和生产成本。

橡胶筛网具有以下优点:

1、筛网可以在模压工艺中增加各种不同的骨架材料,延长使用寿命;

2、筛网重量较轻便于现场装卸;

3、筛网阻力大,可降低噪音;

4、筛网可根据物料的形状设计出不同的孔形,筛孔愈大,单位筛网面积的生产率愈高,筛分效力也越好,但筛孔的大小取决于采用的目的和要求;

5、筛网由于有橡胶的特性,所以使用寿命较长,承载能力大。

橡胶筛网的质检

1.外观检验

筛板表面应整洁,无飞过,毛剌等,且不允许有杂质,无明显划痕,泡状突起.表面纹路自然,表面无可见的微粒,无折射缺陷及浇注口印迹,流痕等. 目测和手感

2.尺寸检查

橡胶筛板尺寸按规定程序批准的产品设计图纸和各相关的GB标准制造,符合产品图样或技术文件的要求. 卷尺和卡尺

3.耐燃油性检查

样品在40OC的环境温度下,放在燃油中浸泡48h后,其本积变化率应小于10%,硬度变化为-25RHD以内,拉断强度变化率应在-35%以内,拉伸变化率在-20%以内。

橡胶筛网的质检(二)

4.耐润滑油性检查

样品在70OC的环境温度下,放在润滑油中浸泡72h后,其体积变化率在-10%~+15%之间,硬度变化为-5~+10RHD之间,拉断强度变化率应在10%以内,伸长变化率在-30%以内。

5.硬度检查

筛板硬度应符合产品图纸或技术文件的要求。常用橡胶件的材质及硬度值,仅作为一般批产件验收参考,如有特殊要求时,请以经确认的技术要求执行。

橡胶制品原材料分类

橡胶制品的性能取决于其结构和材料。许多橡胶制品,如轮胎、胶带、胶管、胶布制品等,采用橡胶与帘布(见帘子线)或金属的复合结构。后两者通常起骨架作用,制品的强度和刚度。因此,橡胶制品的原材料,除各种橡胶和橡胶助剂外,还有纺织物和金属件。主要原料橡胶则根据制品的要求而选择,如一般的轮胎、胶鞋、运输带、三角带、胶管等主要使用天然橡胶、丁苯橡胶、顺丁橡胶等;有特殊性能要求(如要求耐高低温、耐油、耐臭氧、耐酸碱等)的橡胶制品,则主要使用特种橡胶,如丁腈橡胶、聚氨酯橡胶、硅橡胶、氟橡胶等。近年来,还广泛使用橡胶塑料共混物(在橡胶中混入聚乙烯、聚氯乙烯、乙烯-醋酸乙烯酯树脂等)和不需要硫化的热塑性橡胶。

橡胶筛网加工指以天然及合成橡胶为原料,生产各样橡胶筛网的过程。

橡胶筛网基本特征:

1.橡胶筛网制品成型时,经过大压力压制,其因弹性体所俱备以内聚力没法消除,在成型离模时,常常产生极不稳固的缩短(橡胶的缩短率,因胶种不同而有差别),必要经过一段时间后,才能缓和稳固。所以,当一橡胶筛网设计之初,无论配方或模具,都需慎重计算配合,若否,则简单产生筛网尺寸不稳固,造成筛网质量低沉。

2.橡胶属热溶热固性之弹性体,塑料则属于热溶冷固性。橡胶因硫化物种类主体不同,其成型固化的温度范围,亦有相当的差距,甚至可因天气改变,室内温湿度所影响。所以橡胶筛网的生产条件,需随时做适量的调整,若无,则可能产生筛网质量的差别。

橡胶制品胶种的分类:

1.通用橡胶:

是指部分或所有取代天然橡胶使用的胶种,如丁苯橡胶、顺丁橡胶、异戊橡胶等,主要用于制造轮胎和一般工业橡胶制品。通用橡胶的需求量大,是合成橡胶的主要品种。

2.丁苯橡胶:

丁苯橡胶是由丁二烯和苯乙烯共聚制得的,是产量大的通用合成橡胶,有乳聚丁苯橡胶、溶聚丁苯橡胶和热塑性橡胶(SBS)。

3.顺丁橡胶:

是丁二烯经溶液聚合制得的,顺丁橡胶拥有特别的耐寒性、耐磨性和弹性,还拥有较好的耐老化性能。顺丁橡胶绝大多数用于生产轮胎,少部分用于制造耐寒制品、缓冲资料以及胶带、胶鞋等。顺丁橡胶的弊端是抗扯破性能交差,抗湿滑性能不好。

4.异戊橡胶:

异戊橡胶是聚异戊二烯橡胶的简称,采纳溶液聚合法生产。异戊橡胶与天然橡胶相同,拥有的弹性和耐磨性,的耐热性和较好的化学稳固性。异戊橡胶生胶(未加工前)强度显着低于天然橡胶,但质量均一性、加工性能等优于天然橡胶。异戊橡胶能够取代天然橡胶制造载重轮胎和越野轮胎还能够用于生产各样橡胶制品。

5:乙丙橡胶:

乙丙橡胶以乙烯和丙烯为主要原料合成,耐老化、电绝缘性能和耐臭氧性能。乙丙橡胶可大批充油和填补碳黑,制品价钱较低,乙丙橡胶化学稳固性好,耐磨性、弹性、耐油性和丁苯橡胶靠近。乙丙橡胶的用途十分宽泛,能够作为轮胎胎侧、胶条和内胎以及汽车的零零件,还可作电线、电缆包皮及高压、压绝缘资料。还可制造胶鞋、卫生用品等淡色制品。

6.氯丁橡胶:

它是以氯丁二烯为主要原料,经过均聚或少许其余单体共聚而成的。如抗张强度高,耐热、耐光、耐老化性能,耐油性能均优于天然橡胶、丁苯橡胶、顺丁橡胶。

拥有较强的耐燃性和的抗延燃性,其化学稳固性较高,耐水性。氯丁橡胶的弊端是电绝缘性能,耐寒性能较差,生胶在储存时不稳固。氯丁橡胶用途宽泛,如用来制作运输皮带和传动带,电线、电缆的包皮资料,制橡胶加工工艺问答

橡胶筛网在生产上,容易出现的问题:脱胶 及解决方案

橡胶-金属粘接不良

橡胶与金属的粘结是橡胶减震产品一个重要环节,橡胶与金属的粘结原理,普遍认为在低模量的橡胶与高模量的金属之间,胶粘剂成为模量梯度,以减少粘结件受力时的应力集中。常用双涂型胶浆的底涂或单涂型胶粘剂与金属表面之间主要通过吸附作用实现粘结。底涂型和面涂型胶粘剂之间,以及胶粘剂与橡胶之间通过相互扩散作用和共交联作用而实现粘结。

橡胶-金属粘接不良的原因分析及解决方法

1 胶浆选用不对。解决方法:参考具体使用手册,选择合适的胶粘剂

2金属表面处理失败,以致底涂的物理吸附不能很好的实现。解决方法;粗化金属表面,金属粘结表面一定的粗糙度。常用的处理方法,显微镜观察表面粗糙度从大到小依次是喷砂、抛丸>磷化>镀锌.金属表面不能有锈蚀,不能粘到油污、灰尘、杂质等

3胶浆涂刷工艺稳定性差,胶浆太稀、漏涂、少涂、残留溶剂等。解决方法;注意操作,防止胶浆漏涂、少涂。

涂好胶浆的金属件应注意充分干燥,让溶剂充分挥发,防止残留溶剂随硫化时挥发,导致粘结失败。要一定的涂胶厚度,特别是面涂胶浆。这样一方面可以有充足物质使相互扩散和共交联作用充分进行;另一方面可以实现一定的模量梯度层

4配方不合理,胶料硫化速度与胶浆硫化速度不一致。解决方法;改进配方以有充足的焦烧时间。模具、配方改进,胶料以快的速度到达粘结部位。尽量采用普通、半有效硫化体系,提高硫黄用量,以实现多硫交联键。改进硫化条件(温度、时间和压力)。减少易喷霜物和增塑剂的使用,防止其迁移到橡胶表面,从而影响粘结。胶料停放时间太长,改用新鲜的胶料

5压力不足。解决方法;增大硫化压力。注意溢料口、抽真空槽的位置、尺寸,防止局部与大气过多沟通以至压力不足。模具配合紧密,防止局部压力损失过大

6胶浆有效成分挥发或固化。解决方法;硫化前需预烘的金属件,应注意预烘的时间和温度控制,过度预烘会导致反应性物质挥发和胶浆的焦烧(或固化)。操作时注意防止金属件在模具内停留时间过长

7有已硫化的胶皮、胶屑等异物混入混炼胶,随橡胶一起硫化,由小面积脱胶,引起制品大面积剥离。解决方法; 加强物料管理