虹口切削液集中供液净化系统标准

-

面议

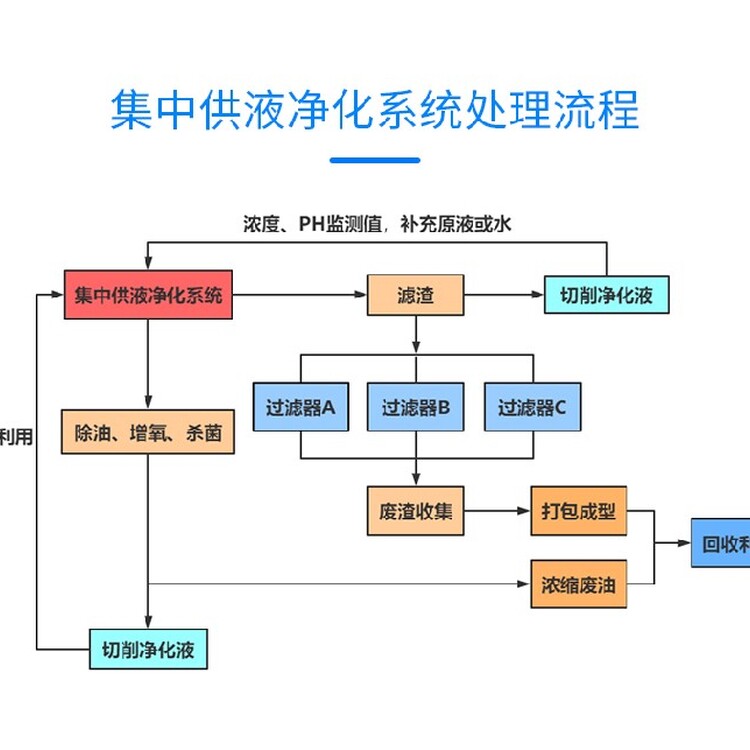

切削液集中供液净化系统能提高生产效率,切削液质量长期稳定,了切削磨削加工的需要。此外,也降低了诸多的成本,改善车间工作环境,并且从另一角度,减少了污水对环境的污染,变废为宝,降低了污水的排放量,为环保做出了重大贡献。

采用单机供切削液利用率低,约为50%左右,新配制切削液使用从初始开始,切削液的质量和性能以10%的速度下降,切削液粘度以5~10%的速度提高,当切削液使用到4~5班次(或2~3天)时,切削液质量和性能下降约40~50%,粘度相对应提高,此时,只有通过加水稀释与补液,当8~10班次(5~7天)时,粘度等各项指标升高而不能继续使用,加工速度相对应下降50%以上,工件表面质量等和钼丝的花丝、断丝现象频现,此时,通常只有清洗液箱及更换切削液。经验统计,机床单机供切削液,切削液的利用率约为50%左右。采用户集中供液后切削液利用率达95%以上

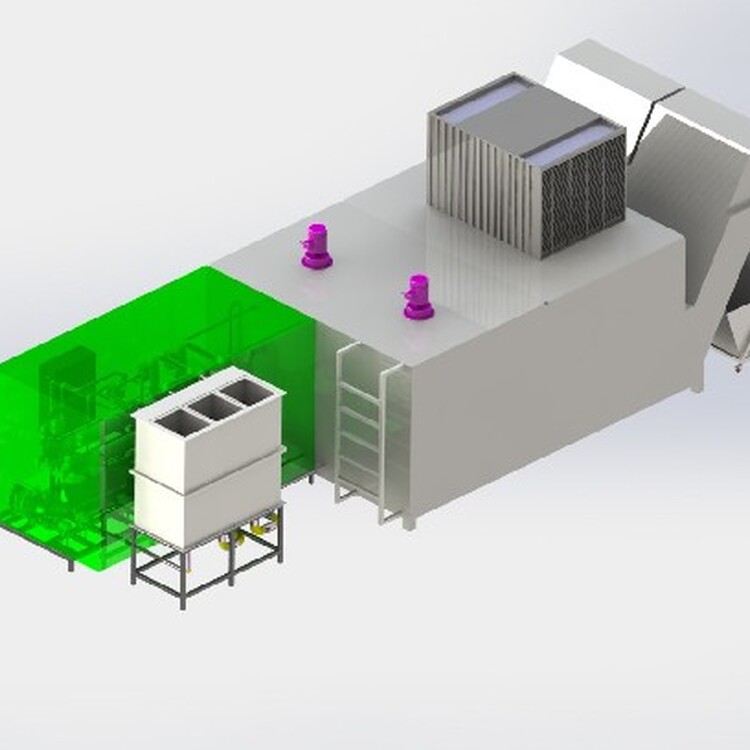

集中供液的切削液,每完成一次加工作用后,立即进入系统进行处理,去除各种杂物并指标修正后,恢复到新配件液的佳性能去供液,以此实现不更换循环,使切削液的利用率达到或超过95%或以上。集中供给系统是相对单机系统而言的,切削液使用集中供给系统,把车间内加工用到的切削液集中倒入一个大水池里面,通过液槽的输送把切削液运输到各个机床设备上。使用集中供液系统,切削液可以集中起来,定期对大水池里面的切削液进行抽样检测,便于检测其ph值,使用浓度,以及有没有腐败的情况。省去了以台一台单机系统切削液检测的工序。

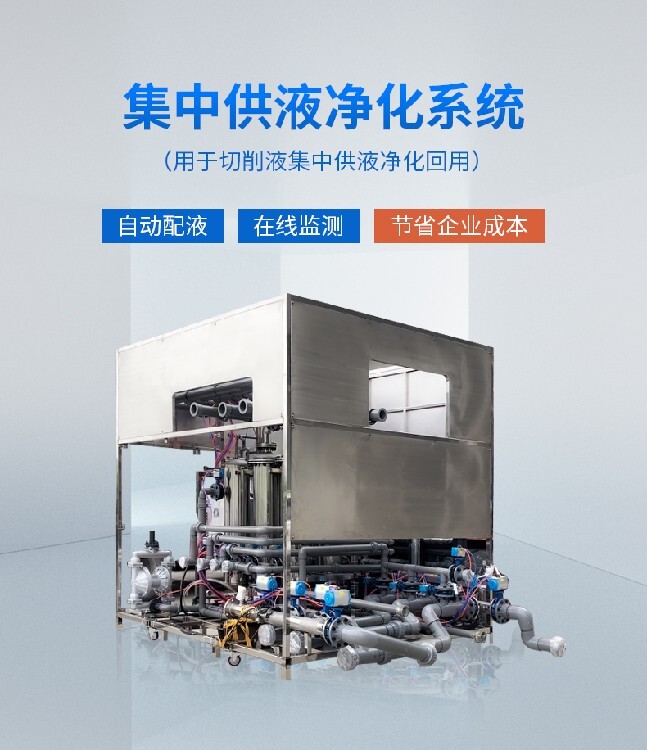

一、切削液集中供液净化系统设计主要特点

1.通过自动化控制实现切削液自动监测,如PH值、电导率、温度、浓度等;

2.自动供液和自动回液、自动过滤实现无人值守;

3.设备自动控制,通过PLC完成进料、过滤、冲洗等工艺过程的自动运行与维护的完成,允许现场紧急停机。在系统运行过程中,通过手动阀门完成系统参数的设置;

4.膜材料及辅助设备材料均选用耐受料液腐蚀的材料,密封件选用聚四氟乙烯;

5.设备制作紧凑美观,布局合理,占地面积小;

6.技术,运行成本低;

7.操作、维护简单,全机智能化控制,触屏界面;

8.可使切削液降低并杀死特定细菌,并可有效除臭;

9.保护操作者,降低切削液对人体健康之危害;

10.延长切削液使用时间,增加刀具寿命;

11.快速收集水箱中的废油,并的做到油水分离;

12.全自动配液,无需人工参与;

13.切削液自动恒温(20-25℃)。

通过采取有效的切削液集中供液净化系统方案能够大大延长切削液的使用寿命(净化后不需更换切削液,浓度降低后添加原液即可)。切削液管理的首要目标是采取有效的管理监测维护和再利用措施,保持制剂的品质和性能.

切削液集中供液净化系统能为企业带来如下好处:

1)车间作业更环保更安全

2)提高生产力,降低成本

3)提高企业竞争力

4)使工厂的生产符合环保要求,降低环保风险

5)帮助工厂持续生产出的产品

6)为工厂员工提供一个更健康更安全的工作环境

集中供液净化系统配备自动配液组件用于系统加液和补液。为确保系统乳化液的质量,避免人工配置乳化液造成的乳化液浓度不一,有效延长乳化液的使用寿命,在乳化液过滤系统内设置乳化液浓度自动配置站。自动配置站由油箱、自动混液管、供液原水管路等几部分组成。配液中心的工作介质是新鲜工业原水,取自新鲜水箱,油箱由中心油库供给可混水冷却润滑剂。可混水冷却润滑剂不得进入新鲜输水管。在初始配置时,需从检查口取样测试配置浓度,不断调整混液管上部的调整螺钉,直到得到合适的浓度然后关闭检测口,打开配液口,开始自动加液。

帝昂天科的技术和设备,可以帮助客户从源头减少“废水、废气、废渣”的产生,改善车间的粗放式管理,降低企业处理末端成本,让车间低成本轻松落实清洁生产,实现“节能、降耗、减污、增效”的目的,响应我国节能减排政策。

本系统为自动供、回液集中过滤系统,含有杂质的乳化液经过杂质泵泵入集中过滤系统内,经过过滤的切削液再次泵入机床参与加工,杂质则被过滤系统并排除。

经过输送机后的乳化液经过脏液泵进入到过滤装置,杂质被在滤材上,过滤后的乳化液进入到净液箱中,然后经过净液泵进入到CNC中参加工件的加工。