浙江金华高速激光熔覆设备

-

¥560000.00

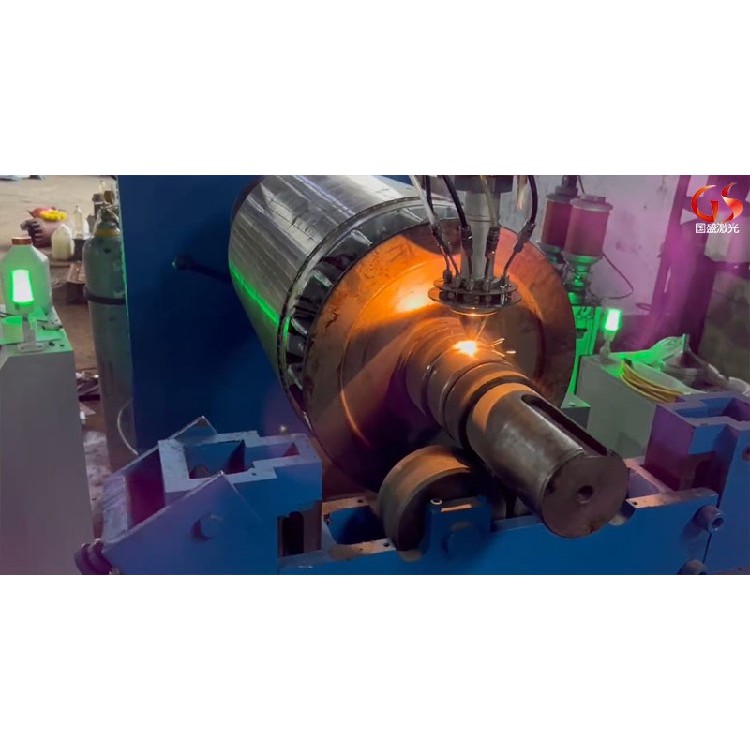

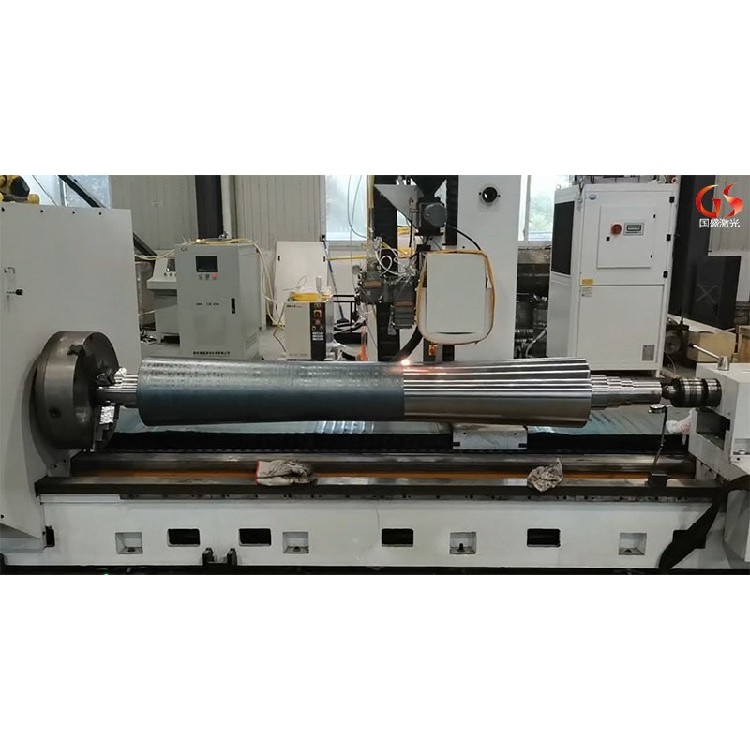

宽带激光熔覆修复轴体工艺流程

宽带激光熔覆修复轴的工艺流程主要包括以下步骤:

1、表面处理:对轴表面进行研磨、清洗、干燥等处理。去除表面的氧化物、油污及杂质。

2、涂层制备:将合金粉末或陶瓷粉末与其他材料按一定比例混合,制备熔覆粉末。将熔覆粉末均匀地涂覆在轴的表面上,形成一定厚度的涂层。

3、激光熔覆修复:采用高能宽带激光束扫描涂层,使涂层表面快速熔化并形成液池。在激光的作用下,熔池中的合金粉末或陶瓷粉末等材料充分熔化、混合,形成致密的熔覆层。

4、修复后处理:对包覆轴进行冷却、抛光、清洗等,去除多余的包覆材料和毛刺。

5、性能测试:对修复后的轴进行性能测试,包括硬度、耐磨性、耐腐蚀性等测试。

激光熔覆技术可以优化资源配置,节约贵重、稀有金属材料,降低能源消耗,节省资金。激光熔覆修复技术、,有很强的保护环境的作用,属于绿色再制造工程。国盛激光是一家从事自动化激光熔覆设备、高速激光熔覆设备、激光淬火设备、激光焊接设备、3D打印设备的研发、制造、销售于一体的高新技术企业。

国盛激光研发的高速激光熔覆的功率密度是常规激光熔覆的5-10倍,现又研发出的移动式激光熔覆设备,避免了异地拆卸、运输、维修、安装的过程,节省了劳动强度和维修工人的时间,减少了企业的停机时间,避免了更换新零件和运输的成本;研发出的八轴联动激光熔覆设备,根据客户应用场景可配置不同规格的机器人,同时选配变位机、转台、滑台以适应不同加工类型工件的激光熔覆加工及表面处理。

激光熔覆在模具领域应用工艺

激光熔覆技术在模具领域应用的基本工艺流程为:模具表面检查及维修方案确认→模具表面油污清理→根据硬度要求选择合理的涂层及加工参数→熔覆加工→模具加工后表面修复并在交货前进行检验。各工序的步骤及注意事项为:

1、模具表面检查及保养计划确认

检查模具是否有裂纹、拉伤、凹坑,加工位置是否为平面或R角。根据不同问题确定修复方案,对需要处理的地方进行适当打磨。

2、模具表面油污的清理

用清洗液清洗,去除水垢、油渍、油脂和油漆等,提高表面熔覆效果。

3、根据硬度要求选择合理的涂层和加工参数

根据维护计划和客户要求选择合适的功率、焦距、光斑和镀膜(例如铸铁使用铁机粉)。

4、包覆加工

涂料通过设备均匀铺展,激光器发射激光束,激光束经内部透镜折射作用于加工表面,使涂料层与基材表面形成完整的冶金结合。

5、处理后模具表面修复

钳工对熔覆表面进行研磨、抛光,确保模具间隙和表面粗糙度符合要求。

6、交货前检验

检查处理后的硬度和表面粗糙度是否满足客户的要求,如果不符合要求,重做。

速激光熔覆与高速激光熔覆,常规激光熔覆的共同点:

1、包覆材料通用:可以用常规激光熔覆的材料,可以用高速激光熔覆来熔化;一些常规激光熔覆无法熔覆的材料,如高熔点材料,可以通过高速激光熔覆来熔化。

2、全部采用冶金结合:但高速熔覆的涂层效果与热喷涂类似,表面光滑。常规包层波动较大。

3、通用工艺路线:常规激光熔覆工艺调整的也是高速激光熔覆工艺调整的。

4、应用领域一致:即在常规激光熔覆可以应用的领域可以应用高速激光熔覆,在常规激光熔覆无法应用的领域也可以应用高速激光熔覆。通俗地说,高速激光熔覆可以做到常规激光熔覆可以做到的事情,高速激光熔覆也可以做到常规激光熔覆无法做到的事情。

激光熔覆是一种对基材的表面改性技术。通过预先设定熔覆路径,利用激光辐照,使熔覆材料与基体表层快速熔化成激光所经过的熔池,然后快速凝固成冶金结合、低稀释的熔覆层,因此即对机械零件进行原位修复,或熔覆工艺,以提高原基材表面的耐磨、耐蚀、耐热、抗氧化等性能。

与传统加工技术相比,激光熔覆技术具有以下特点:

1、熔覆层与基体能形成冶金结合;

2、基体受到的热影响小,不易变形;

3、熔覆层的稀释率低,节约昂贵的熔覆材料;

4、熔覆层的厚度大小可以控制;

5、可以修复零部件的特定部位及其他方法难以处理的部位。

在对农机零部件进行熔覆和修复之前,需要对农机零部件的表面进行预处理。由于农机工作环境恶劣,农机零部件表面常常覆盖有土壤、油污、水、化肥、农药、铁锈、氧化层等,因此与其他领域相比,零部件的修复工作更多复杂的。对于农业机械的零部件,一般的操作是用水冲洗掉接触土壤的部件表面的污垢。如果破损表面污垢比较牢固,可以采用激光清洗的方法清理。之后,用砂纸打磨待熔覆表面,并用丙酮清洗,避免激光熔覆时表面污渍进入熔覆层,造成缺陷,影响熔覆层的质量和性能。

对于辊压机轴磨损的传统修复方法,常采用补焊、电刷镀、喷涂等工艺进行离线修复。直接的影响就是停机时间长,整体成本高,劳动强度大。激光增材修复方法实现了在线修复。该技术非常适用于辊压机轴磨损的修复。无需拆卸和加工即可修复。补焊无热应力,补焊厚度不受限制。同时,该产品具有金属材料所不具备的优惠,可吸收设备的冲击和振动,避免了再次磨损的可能性,并大大延长了设备部件的使用寿命,为企业节省了大量的停机时间,创造了的经济价值。

现场修复过程如下:

1、表面处理:清除前后轴肩表面、轴承表面、轴承内圈表面的污垢和高点。清除所有螺栓孔和压板通孔边缘的毛刺。使用砂轮打磨磨损区域,使其恢复原来的金属颜色。

2、确定定位点:先在轴径磨损量处增加一个定位点,高度略一侧磨损量。以样尺为基准,用砂轮机、锉刀等工具打磨,使其高度接近与一侧磨损尺寸相同。

3、空试轴承:安装轴承,并用压板紧固轴承,在压板螺栓紧固过程中保持较小的预紧力,测量同心度和垂直度,精度误差小于0.2 mm。

4、清洁表面:用无水乙醇清洁轴承位置表面和轴承内圈表面,轴承内圈表面刷803脱模剂。

5、涂抹激光增材:将均匀的激光增材直接涂抹在修补面上,并激光增材的填充效果,然后用刮刀均匀涂抹,厚度略支撑点的高度。

6、尺寸恢复:安装轴承,均匀拧紧压板,并留有足够的预紧力。

7、养护:自然养护6—12小时后,拆下压板和轴承,并清除多余激光增材。

8、再次应用激光增材:用砂带打磨修补激光增材表面产生的釉料和脱模剂。清洁后,调和金属修复激光增材,并将其应用于整个轴承位置的表面。

9、安装方式:快速安装轴承,整个安装和紧固过程控制在40分钟内。拧紧螺栓时,要对称拧紧。这次安装螺栓全部拧紧到位。

10、后期预紧:设备空载时每3小时拧紧一次,设备满载时每6小时、12小时、24小时拧紧一次。