六安锻造镁合金型号锻造镁轮毂

-

¥120.00

大量研究集中在广泛使用的AZ系列镁合金的MDF工艺上,包括AZ80,AZ31,AZ61和AZ91合金。AZ80合金应该是工业中常用的商用镁合金之一。AZ80合金的开发成本低,因为没有添加稀土(RE)元素。张金龙等人在400 °C下通过24次MDF制备了极限抗拉强度为333.8 MPa,失效伸长率为17.8%的AZ80合金块,并表明由于锻件之间的加热,在MDF后期锻造道次增加,微观组织不会继续细化。周小杰等在初始锻造温度为360 °C,累积应变为1.8的情况下,用MDF制备了极限抗拉强度为388 MPa,失效伸长率为6.8%的AZ80合金。他们发现广泛的动态降水加剧了随后的老化效应。迄今为止报道的大多数MDF工艺都是在高温下进行的,因此可以实现更大的累积应变。然而,对于商用镁合金,如果不添加稀土元素,由于广泛的动态再结晶(DRX)和动态恢复(DRV)等软化机制,很难通过高温MDF开发高强度样品。一些学者提出了可以在室温下通过MDF开发的商用镁合金。Miura等研究了室温下MDF对挤压AZ80合金力学性能的影响,由于晶粒细化从20 μm到0.3 μm,MDF制备的 AZ80样品的屈服强度达到530 MPa,极限抗拉强度达到650 MPa。但报告的屈服强度和极限抗拉强度是真实应力,通常,锻件的强度是使用工程应力评估的。该过程只能通过一次锻造过程中的非常小的应变来实现,从而限制了其工业用途。此外,镁合金由于其可锻性差,在室温下锻造时容易开裂。

镁压铸件的前景非常好。根据Ducker在2021年8月的报告,汽车中镁铸件的平均使用量将从2016年的每辆汽车3.6千克增加到2030年的每辆汽车11.5公斤。这里提到的压铸件以及车门内件将构成这一增长的大部分[3]。

目前镁锻件在汽车中的使用受到严重限制。镁锻件的主要用途是生产车轮。镁似乎是车轮生产的天然材料,因为更轻的车轮有很多好处。重量轻的车轮确保小的滚动阻力、大的加速和制动效率以及佳的燃油经济性。目前,锻造镁合金轮毂可用于赛车,甚至被强制用于方程式赛车。然而,镁合金车轮并不常用于任何街道车辆,尤其是那些在雪季撒盐时需要在街道上行驶的车辆。

镁的弹性模量(刚度)均为45 吉帕(GPa)。相比之下,铝为69 GPa,钢为190-210GPa。许多部件的刚度有限,这是镁需要克服的一个重大障碍。低刚度材料需要更大的横截面才能达到相同的性能。这通常会导致成本增加和部件尺寸变大,从而使部件难以安装在车辆内的允许空间(称为封装空间)中。组件成功案例是刚度来自组件固有几何形状的设计,例如车轮或汽车中控台下方的U 形内部结构。

锻造材料比铸件更,因为它们具有更好的性能,从而带来更好的性能。这使得锻造更适合于面对更高机械载荷的部件。一般来说,锻造零件也往往比铸件更厚,尺寸更小。

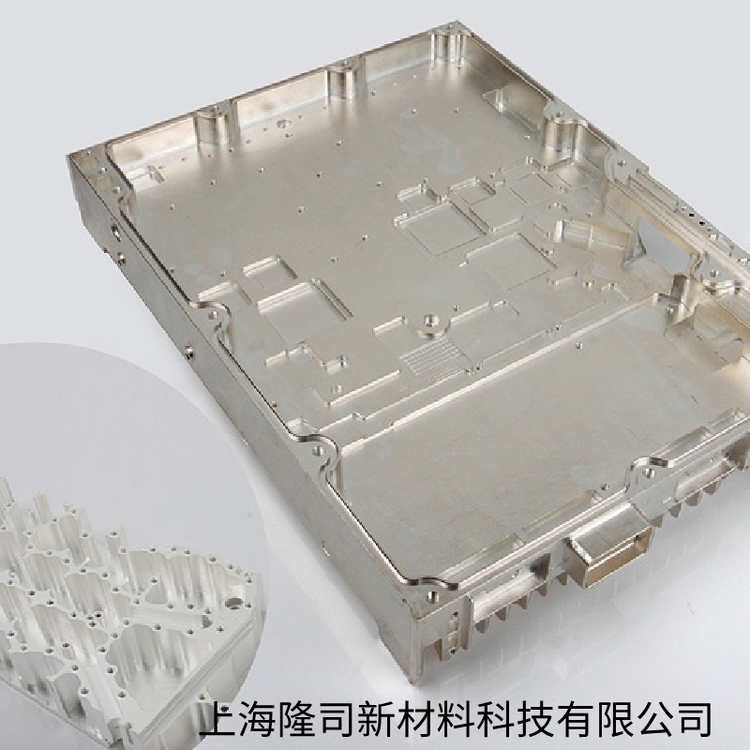

镁锻件是由锻坯制成的,锻坯基本上是一根棒或杆,被放入锻压机中,然后被压缩成所需的形状。由于所有坯料都将成为终锻件的一部分,因此每一英寸锻造坯料都需要具有正确的化学成分,甚至是表面。有两种类型的锻坯——铸态锻坯或挤压锻坯。铸态锻造原料不太理想,因为铸造原料往往具有孔隙率,这会导致薄弱点。铸坯也进一步加工,以获得正确的性能。“铸态镁锻件需要在锻造前进行全面机加工、均质化和超声波检测,”美国镁公司的Rick DeLorme解释说]。“注意降低应变和应变率,同时注意在初始镦锻期间保持温度以呈现锻造结构。”

镁合金作为一种轻量高强的金属材料,在工程领域中日益受到关注和重视。它以其低密度、高比强度和的机械性能成为未来材料之选。镁合金的背景和意义,介绍镁合金的特点及其在各个领域的应用,以及制备和改进的相关技术。通过对镁合金的全面解析,我们可以更好地了解这一新型材料的潜力和前景。

航空航天器的发动机和动力系统工作在高温环境下,因此材料需要具有良好的高温稳定性和抗氧化性。航空航天工业要求材料具有的耐磨性和疲劳寿命,以确保航空器和航天器的长期可靠运行。

镁合金常用于飞机的机身结构,如机身壁板、梁和框架等。由于镁合金的轻质化优势,它可以减轻飞机的整体重量,提高燃料效率和飞行性能。

它也被广泛用于飞机的起落架系统。镁合金具有的强度和耐腐蚀性,在起落架中可以承受高压和冲击载荷,同时也能应对复杂的环境条件。